|

|

Навигация:

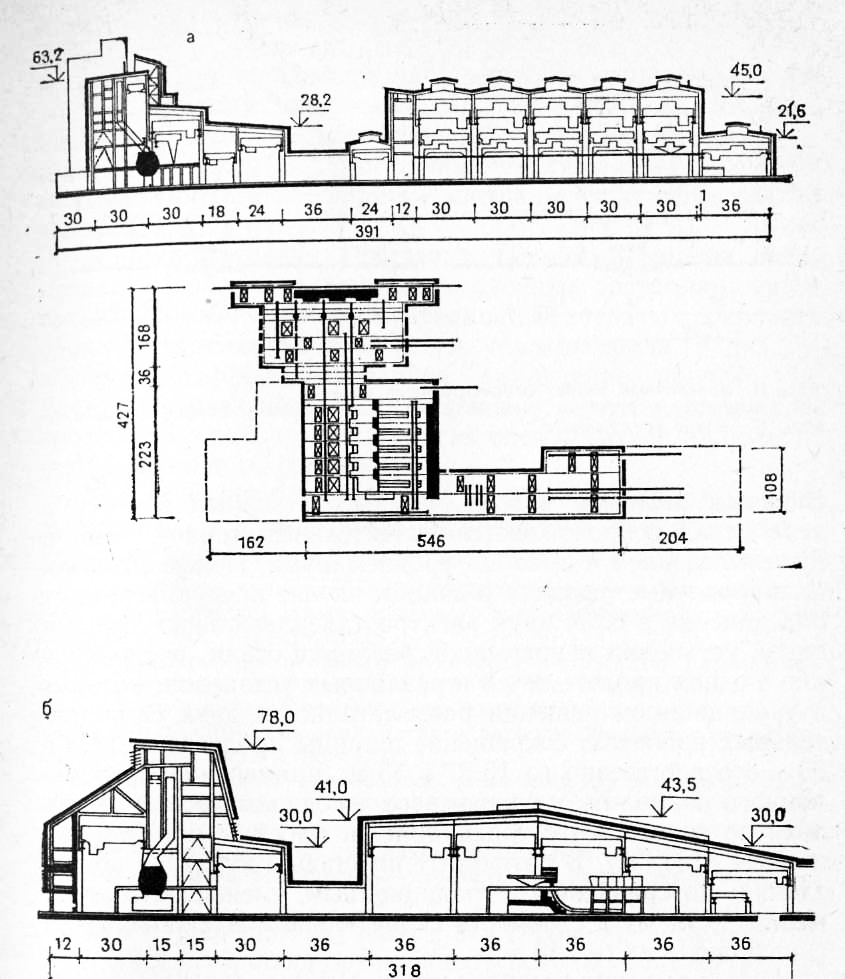

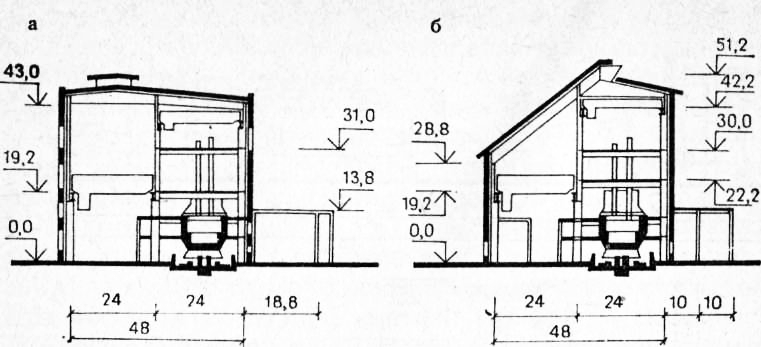

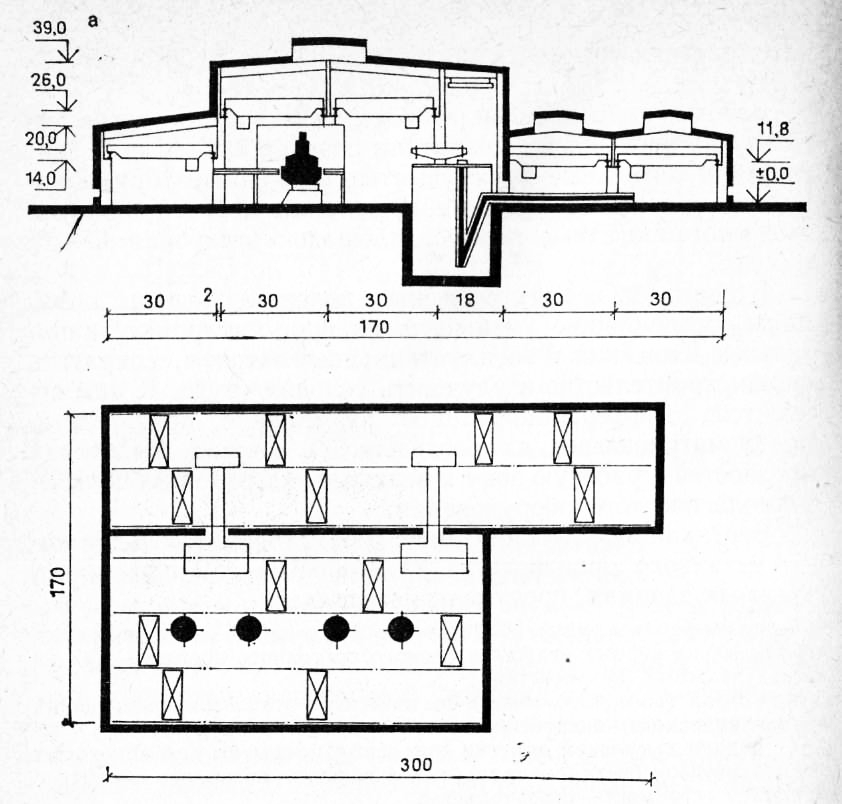

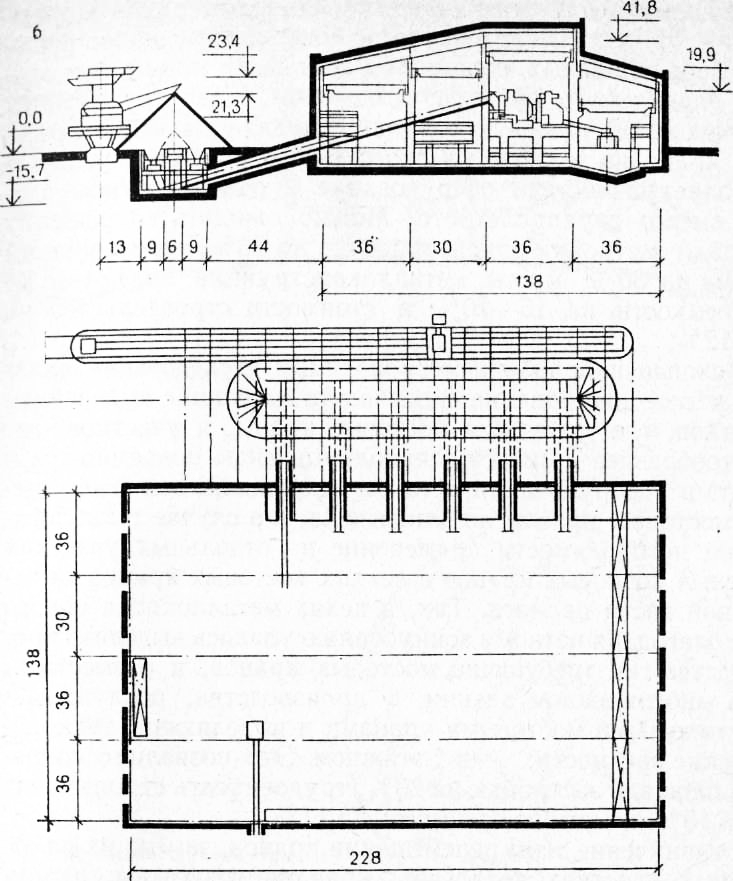

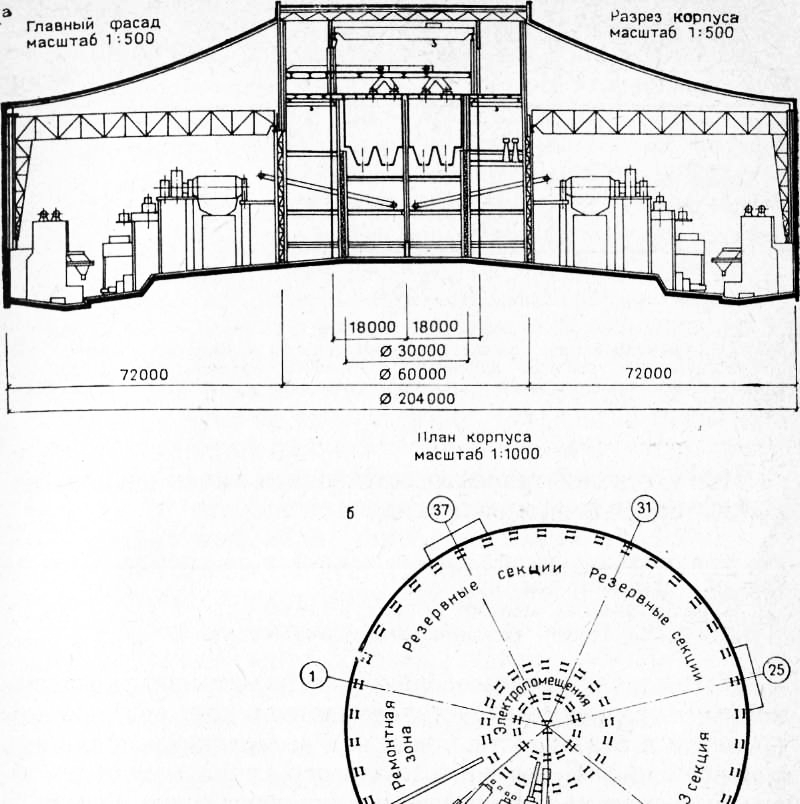

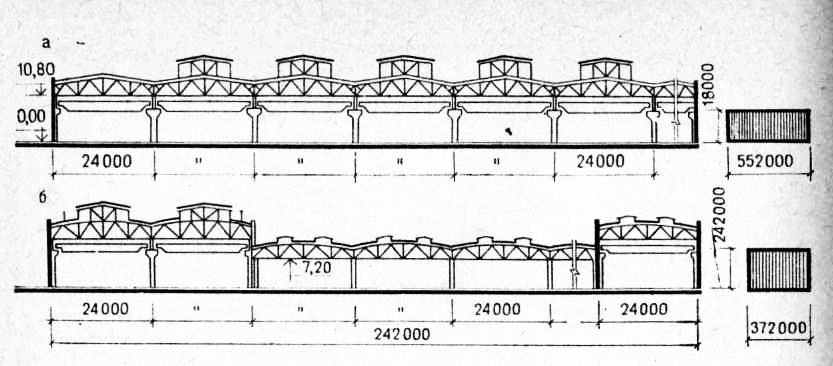

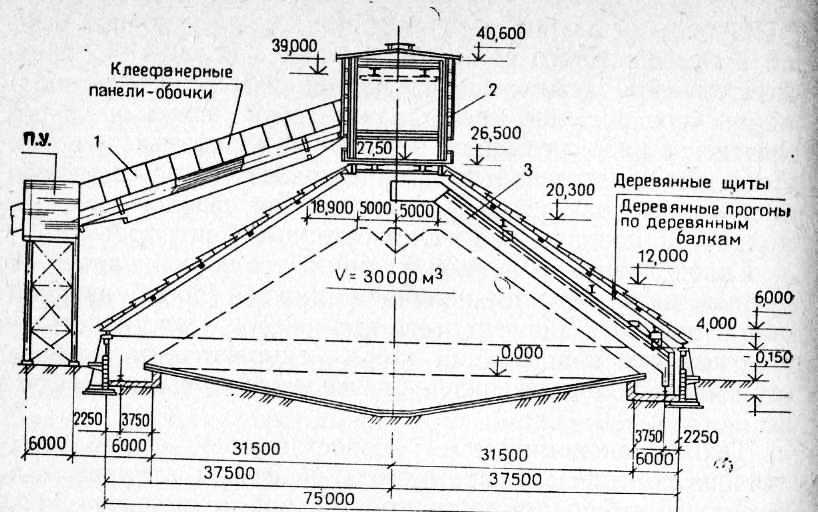

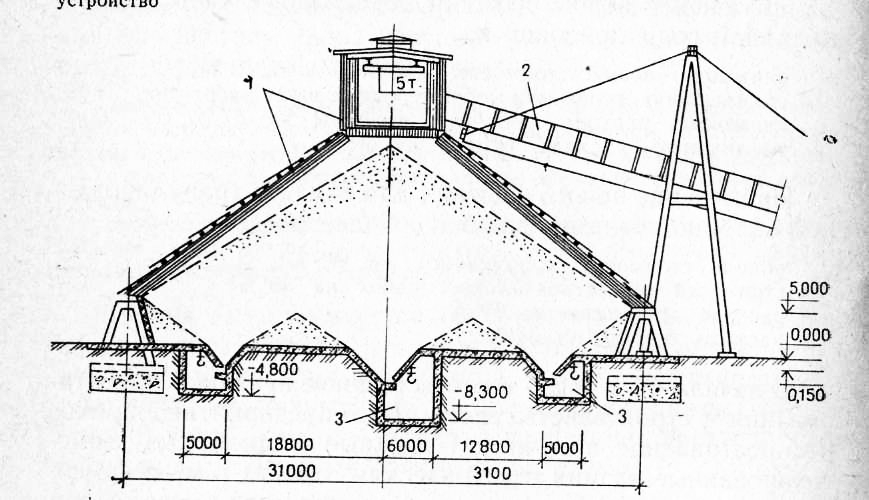

Исследования в области рационализации объемно-планировочных и конструктивных решений для различных отраслей промышленности позволяют не только создать наиболее рациональное проектное решение для отрасли, где применение унифицированных габаритных схем по тем или иным соображениям невозможно, но и они служат основанием и для совершенствования самих унифицированных габаритных схем, ибо после утверждения последних в качестве обязательных и прошедшей в последние годы их стандартизации проектные организации в разрабатываемых проектах, как правило, не отступают от унифицированных параметров. Это приводит к тому, что источником информации для уточнения габаритных схем перестает служить статистический анализ данных по реальным проектам, а необходимые данные могут быть получены в результате экспериментального проектирования. Соответствующие исследования, основываясь на анализе технико-экономических показателей новых объемно-планировочных решений, перспективных объемах строительства зданий с такими объемно-планировочными решениями, позволяют определить целесообразность изменения или дополнения унифицированных параметров зданий и дать предложения по уточнению номенклатуры типовых конструкций и организации их массового производства на заводах строительной индустрии. Необходимо отметить, что использование только унифицированных параметров для зданий той или иной отрасли промышленности еще совершенно недостаточно, чтобы обеспечить экономичность проектного решения. Последняя зависит от наиболее полного соответствия строительной части объекта его технологической части. Соответствия можно добиться только при разработке зданий для конкретных производств различных отраслей промышленности. Исследования по типологии промышленных зданий различных отраслей промышленности на протяжении последних лет являются одним из основных направлений работ, выполняемых институтом ЦНИИпромзданий Госстроя СССР совместно с рядом отраслевых институтов различных министерств и ведомств. Работы, выполненные по совершенствованию зданий предприятий черной металлургии, позволили разработать новые предложения для ряда производств. Увеличение выплавки стали будет осуществляться прежде всего путем создания кислородно-конвертерных цехов. Характерными особенностями этих цехов являются повышенные тепловыделения, крупное оборудование, требующее высоты помещения около 70 м, мостовые краны грузоподъемностью 450—530 т с тяжелым режимом работы и др. В результате выполненных исследований разработаны типы промышленных зданий и сформулированы пути их совершенствования. В соответствии с этими исследованиями в одном здании блокируются конвейерный, загрузочный, ковшовый, шихтовый и вспомогательный (для размещения энергетического оборудования) пролеты. Строительство конвертерных цехов осуществляется блоками потри конвертера в каждом (рис. 20). Реализация предложений позволяет сократить площадь занимаемой предприятием территории на 5 га, площадь зданий на 20%, объем зданий на 22%. Новые решения частично или полностью реализованы в проектах на Карагандинском металлургическом заводе (цех построен в 1970 г., сметная стоимость здания снижена на на 1000 тыс. руб., или на 5%), на Новолипецком металлургическом заводе (цех построен в 1975 г., сметная стоимость снижена на 1020 тыс. руб, или на 8%), на заводе «Азовсталь» (цех построен в 1977 г., сметная стоимость снижена на 1500 тыс. руб., или на 12%), на Западно-Сибирском заводе (цех построен в 1973 г., сметная стоимость снижена на 800 тыс. руб., или на 9%). За счет улучшения профиля здания и состояния производственной среды существенно улучшены условия труда, повышен уровень архитектурной выразительности зданий. Принимаемая в настоящее время компоновка ферросплавных цехов продиктована линейным расположением печей. В результате получаются здания большой протяженности (до 400 м при восьми печах) и небольшой ширины (48 м) с неэкономичным соотношением сторон в плане (1:8 и более). В качестве более рационального предложен новый тип здания ферросплавного цеха с блочным расположением печей (рис. 21). Объединение печей попарно в блоки позволяет увеличить ширину здания до 78 м, резко сократить его длину и получить оптимальное соотношение сторон в плане. Новые решения частично или полностью внедрены в проекты плавйльных корпусов — на Ермаковском ферросплавном заводе (цех построен в 1976 г., сметная стоимость здания снижена на 407,5 тыс. руб., или на 8%), на Никопольском заводе ферросплавов (цех построен в 1976 г., сметная стоимость снижена на 470 тыс. руб., или на 9%), на комбинате (цех построен в 1974 г., сметная стоимость снижена на 625,7 тыс. руб., или на 12%). Одновременно улучшены условия труда и повышено качество архитектурно-строительных решений. Наиболее перспективным способом производства высококачественной стали является электросталеплавление. Современный электросталеплавйльный цех характеризуется насыщенностью сложным и крупногабаритным технологическим оборудованием, требующим высоты помещений до 50 м, наличием мостовых кранов грузоподъемностью до 320 т со сложным режимом работы. Производственный процесс в этих цехах сопровождается значительным тепло-, газо- и пылевыделением и высоким уровнем шума. Новые объемно-планировочные решения в данном случае предусматривают объединение в блок двух электросталеплавйльных печей и одной установки непрерывной разливки стали, расположение в одном пролете печей и различных установок, которые в традиционном решении располагались в двух самостоятельных пролетах, сокращение ширины пролетов с 18,3 и 36 м соответственно до 16,27 и 33 м; применение крутоуклонного покрытия, улучшающего аэродинамический режим цеха по сравнению с традиционным плоским или малоуклонным. В результате площадь и кубатура нового здания, по сравнению с традиционным, уменьшаются примерно на 30%, а стоимость строительно-монтажных работ сокращается на 10—15%.  Рис. 1. План и поперечный разрез кислородно-конвертерного цеха с отделением непрерывной разливки стали: а — традиционное решение (цех № 2 на Новолипецком металлургическом заводе); б — новое предложение  Рис. 2. Поперечный разрез ферросплавного цеха: а — традиционное решение (цех № 2 на Никопольском заводе ферросплавов); б — новое предложение Новые решения частично или полностью внедрены в проекты зданий: электросталеплавильный цех на Донецком металлургическом заводе (цех построен в 1978 г., снижение сметной стоимости составило 1002 тыс. руб., или на 9,5%), на Орско-Халиловском комбинате (сметная стоимость снижена на 800тыс. руб., или на 8%, пуск 1-й очереди осуществлен в 1979 г.), на Нижнеднепровском трубопрокатном заводе им. К. Либкнехта (сметная стоимость снижена на 1300 тыс. руб., или на 13%), на заводе «Азовсталь» (сметная стоимость снижена на 2180 тыс. руб., или на 15%), Западно-Сибирском заводе (сметная стоимость снижена на 1000 тыс. руб., или на 10%) и на Кузнецком металлургическом комбинате (сметная стоимость снижена на 900 тыс. руб., или на 9,2%). Работы, направленные на совершенствование цехов метизного производства, позволили разработать здания, имеющие значительные преимущества перед ранее применявшимися решениями. Здания представляют собой однотипные многопролетные корпуса площадью застройки 120 га и более. В новых решениях метизных цехов воплощены принципы, позволившие уменьшить площадь застройки, капитальные вложения и эксплуатационные затраты, сократить сроки строительства и улучшить условия труда. К ним относится: дифференцированное размещение производств, предусматривающее их разделение с учетом выделений вредностей в рабочую зону и величины нагрузок на полы от технологического оборудования. Вертикальное блокирование, при котором отдельные виды метизного производства размещаются в 2- или многоэтажных зданиях, предусматривающих: -- размещение крупногабаритного оборудования с большими нагрузками на первых этажах и легкого станочного оборудования на междуэтажных перекрытиях; -- устройство одного общего технического этажа для размещения сантехнического, энергетического и другого оборудования; -- подъем с нулевой отметки отделения покрытия для некоторых видов метизов (металлокорда), такое решение позволяет сократить сроки и стоимость строительства; -- замену мостовых кранов напольным или другим видом транспорта, обеспечивающим снижение высоты здания и облегчение его каркаса, сокращение материалоемкости и стоимости строительства; -- применение вставки для размещения бытовых помещений, сантехнических и энергетических устройств и других вспомогательных помещений. Такое решение улучшает обслуживание производства, позволяет правильно организовать потоки работающих, существенно сократить площадь перегородок, улучшить эстетический вид зданий. Новые решения реализованы в цехе металлокорда на Орловском сталепрокатном заводе (сметная стоимость снижена на 1495 тыс. руб.), Речицкого метизного завода, в котором территория предприятий сокращена на 7 га, а сметная стоимость снижена на 1 млн. руб. В новых решениях зданий главных корпусов обогатительных фабрик алмазодобывающей, медно-никелевой, оловянной и золотодобывающей промышленности учтены основные требования, предъявляемые климатическими условиями Крайнего Севера к промышленным зданиям. Новые решения обеспечивают: -- высокую степень блокирования зданий (минимальное количество зданий на промплощадке); -- простоту конфигурации зданий в плане и сечении (перепады кровли допускаются как исключения, обусловленные требованиями технологии); -- минимум площади ограждающих конструкций; снижение массы конструкций зданий и др. Новые решения внедрены, например, в проекте фабрики -«Удачное» Якутской АССР (экономический эффект составил € млн. руб.). Улучшены условия труда и архитектурный облик предприятий. ЦНИИпромзданий совместно с Механобрчерметом и другими институтами разработали новые архитектурно-строительные решения фабрик окомкования, предусматривающие блокирование отделения сгущения и фильтрации концентрата с главным корпусом и др., что позволяет сократить площадь предприятия, капитальные и эксплуатационные расходы.  Рис. 3. План и поперечный разрез электросталеплавильного цеха: а — традиционное решение (цех на Череповецком металлургическом заводе); б — новое предложение Внедрение новых решений в проекте фабрики окомкова-ния на одном из ГОКов обеспечило экономический эффект в размере 1 млн. руб. Одним из эффективных направлений дальнейшего совершенствования основных цехов металлургической промышленности является отказ от мостовых кранов. В современных зданиях металлургических предприятий габариты и масса строительных конструкций зависят в основном от грузоподъемности мостового крана и лишь в малой степени — от вида ограждающих конструкций. Большая часть отапливаемого, освещаемого и вентилируемого объема цехов с мостовыми кранами используется для их перемещения, и только одна треть —для размещения технологического оборудования. В настоящее время в подавляющем числе металлургических цехов предусматриваются мостовые краны, грузоподъемность которых с ростом единичной мощности технологических агрегатов непрерывно возрастает (в конвертерных цехах, например, применяются краны грузоподъемностью свыше 400 т). Это приводит к резкому утяжелению конструкций зданий, и расход стали на 1 м2 площади превышает 1 т. Таким образом, отказ от мостового крана может существенно снизить расход материала. Правомерность поиска соответствующих проектных решений подтверждается и прогнозами развития черной металлургии. Анализ соответствующих исследований показывает, что в будущем на металлургических заводах мостовые краны могут быть полностью исключены из технологического процесса. Таким образом, крупногабаритные и тяжелые здания не потребуются. Результаты исследований показывают, что главное направление поиска новых перспективных решений следует искать в замене мостовых кранов напольным транспортом. Замена мостовых кранов напольными видами подъемно-транспортного оборудования позволяет кардинально изменять объемно-планировочную структуру здания; практически исчезает привычное понятие — пролет здания и т.п. Конструкции зданий, выполняя свою главную функцию — — защиту персонала и оборудования от неблагоприятных воздействий климата, значительно упрощаются и облегчаются, открываются' большие возможности применения эффективных пространственных конструкций и реализации принципа концентрации материала, широкого использования растянутых поверхностей и др.  Рис. 4. План и поперечный разрез обогатительной фабрики: а — традиционное решение (корпус обогащения Лебединского ГОКа); б — но-ное предложение В настоящее время Гипросталь совместно с ЦНИИпром-зданий, проводя исследования по совершенствованию решений ферросплавных цехов, разрабатывает новый тип здания плавильного корпуса, в котором будет осуществлен переход на бескрановую разливку сплава с изъятием мостового крана из технологического процесса. Новое решение позволяет разместить оборудование в однопролетном здании вместо двухпролетного. Можно ожидать сокращения площади застройки ориентировочно на 25%, строительного объема на 30%, массы металлоконструкций на 12—15%, трудоемкости на 15—20% и стоимости строительства на 10—12%. Важным направлением проводимых исследований является четкое зонирование производств в здании с выделением участков, где требуются мостовые краны, и участков, где целесообразнее применять напольные виды подъемно-транспортного оборудования, а также сокращение зон перемещения мостовых кранов по длине цеха, а в случае технологической необходимости применение на отдельных участках тяжелых козловых кранов и легких мостовых кранов на остальной части пролета. Так, в цехах металлокорда нового типа благодаря четкому зонированию удалось выделить производства, не требующие мостовых кранов, и разместить, их в многоэтажном здании, а производства, обслуживаемые тяжелыми мостовыми кранами и выделяющие технологические вредности, — в 1-этажном. Это позволило сократить площадь застройки на 20%, трудоемкость строительства на 15% и сметную стоимость на 17%. Ограничение зоны перемещения кранов, замена их на отдельных участках козловыми кранами возможны, например, в прокатных цехах на участках смены валков и др. Во всех случаях, когда мостовые краны не участвуют в технологическом процессе, а предназначены лишь для ре-монтно-монтажных работ, возможны два принципиальных направления поиска рациональных решений зданий: -- применение портальных, полупортальных и других видов напольного подъемно-транспортного оборудования внутри здания; -- создание трансформируемых зданий с установкой над ними портальных кранов. В отношении первого направления уже имеются отдельные проектные предложения. Так, в новых перспективных типах зданий обогатительных фабрик замена мостовых кранов грузоподъемностью 125/10 т полукозловыми с соответствующей кардинальной перестройкой объемно-планировоч-ных решений дала возможность сократить стоимость строительно-монтажных работ на 20—25%, расход металла на 30—35% и трудозатраты на 20—25%.  Рис. 5. Перспективный тип здания обогатительной фабрики без мостовых кранов (экспериментальный проект ЦНИИпромзданий и Механобрчермета, 1979 г.): а — разрез; б — план Широкое применение напольного транспорта вместо мостовых кранов в новых типах зданий сталепроволочных и канатных цехов позволило снизить высоту здания на 3,6 м, капиталовложения на 7%, трудозатраты на 15% и площадь застройки на 6%.  Рис. 6. Сблокированное здание сталепроволочного и канатного цехов: а — традиционное решение здания с мостовыми кранами; б — новый тип здания без мостовых кранов (экспериментальный проект ЦНИИпромзданий и Гипрометиза, 1978 г.) При создании трансформирующихся типов здания возможны приведенные варианты: -- с раздвижной крышей, перемещающейся по направляющим на катках — «крыша под крышу»; -- с раздвижными цехами — «цех в цех»; -- со складчатыми раздвижными покрытиями и др. В этих зданиях целесообразно предусматривать козловые краны, которые могут устанавливаться как над каждым пролетом в отдельности, так и над несколькими пролетами одновременно. С помощью козлового крана можно производить ремонтно-монтажные и технологические работы в любом месте цеха, раздвигая кровлю над соответствующим участком, а также на территории завода. Следовательно, эти краны во многих случаях могут служить и внутриие-ховым транспортом. Эти же краны могут быть использованы и для производства строительно-монтажных работ, что позволит в принципе отказаться от строительных кранов. Возможно применение и полу козловых кранов над зданиями, имеющими в плане форму круга. Такие решения, проверенные в проектных разработках обогатительных фабрик и метизных цехов, имеют высокую экономическую эффективность. Исследования, выполненные по совершенствованию зданий предприятий черной металлургии, показывают, что для этих зданий должны применяться отраслевые унифицированные схемы в соответствии с которыми разработана номенклатура несущих конструкций. В то же время для этих зданий вполне применимы типовые ограждающие конструкции, разработанные для межотраслевых габаритных схем. Исследования зданий предприятий химической промышленности показывают, что на их объемно-планировочные решения существенно влияют пожаро- и взрывоопасность ряда производственных процессов, наличие большого количества закрытых технологических установок, транспортирование продуктов переработки с помощью трубопроводов и высокий уровень автоматизации технологических процессов. Традиционными для химической промышленности являются 1-этажные узкие здания, ширина которых определяется требованиями эвакуации рабочих, а также многоэтажные здания с провисающим оборудованием. Недостатками традиционных решений являются сложность и относительно высокая стоимость их возведения, трудности реконструкции при изменении технологического, весьма часто происходящего в химической промышленности процесса. Исследования путей совершенствования зданий химической промышленности позволили разработать новый тип 1-этажного здания. Это здание получило название павильонного, в нем осуществляется блокирование основных и подсобных цехов, а оборудование размещается на встроенных сборно-разборных этажерках. Таким образом, здание становится универсальным и гибким, а технологический процесс в нем получает возможность быстрой модернизации независимо от его строительной части. Результаты исследования эксплуатационных условий химических предприятий показали, что в ряде случаев для этих зданий можно отказаться от утепленных ограждений и перейти на «холодные» стены и покрытия. Это возможно, когда характер обслуживания технологического процесса, определяющий число трудящихся, не требует более одного человека на 100 м2 производственной площади, а большие тепло- или газовыделения требуют многократного принудительного воздухообмена. В этих условиях основные затраты тепла идут на доведение до требуемых параметров приточного воздуха, при этом затраты тепла на компенсацию тепло-потерь через неутепленные ограждения относительно невелики. Применение неутепленных зданий на Белореченском химзаводе, Новгородском ПО «Азот», Чирчикском ПО «Электрохимпром» обеспечило сокращение расхода бетона на 7840 м3, цемента на 2,45 тыс. т. Общий экономический эффект составил 1,5 млн. руб. Применение зданий с неутепленными ограждениями позволяет в среднем снизить стоимость здания до 20%. Новые типы производственных зданий химической промышленности, как правило, не требуют дополнения унифицированных межотраслевых габаритных схем новыми, так как параметры новых зданий соответствуют массово применяемым в практике отечественного промышленного строительства. Некоторые виды сырья и готовой продукции в производственных процессах химической промышленности являются агрессивными по отношению к стали и железобетону.В этих условиях находят применение конструкции из древесины. Специфическими объемно-планировочными решениями обладают складские здания для хранения агрессивного сырья и минеральных солей. Новый тип зданий разработан для складов калийных солей. Большепролетные склады руды и готовой продукции располагаются в прямоугольных в плане зданиях, основными несущими элементами которых являются поперечные трехшарнирные клееные деревянные арки. Такая плоскостная схема несущего каркаса здания обладает рядом существенных недостатков: -- значительный расход древесины на покрытие вследствие того, что на несущие конструкции покрытия передаются большие статические и динамические нагрузки от технологического оборудования; -- строительный объем здания намного превышает полезный объем склада; -- конфигурация покрытия складов способствует большим отложениям снега, что особенно существенно для предприятий, расположенных в районах с большими снегоотложениями. Анализ отечественного и зарубежного опыта проектирования, строительства и эксплуатации складов калийных комбинатов позволил разработать круглое в плане здание с купольными покрытиями из клееных деревянных конструкций. Эти склады имеют следующие преимущества перед прямоугольными арочными складами: -- вместимость купольных складов составляет 30 тыс. м3 вместо 15—28 тыс. м3 складов прямоугольной формы; -- точечная загрузка склада сверху обеспечивает автоматизированную засыпку соли в виде конуса, отсутствие механического распределения продукта по складу значительно уменьшает измельчение и сегрегацию продукта в процессе загрузки; -- строительный объем здания оптимально приближен к полезному объему хранилища; -- пространственная работа конструкций покрытия обеспечивает экономию древесины в строительстве складов калийных солей. Купольное здание складов состоит из загрузочной башни конусообразного покрытия и нижней кольцевой стены. Для складов слеживающейся калийной соли объемно-планировочное решение представляет собой павильон с покрытием в виде усеченной 94-гранной пирамиды. Покрытие представляет собой пространственно-стержневую систему, которая поверху опирается на сварное стальное кольцо, а понизу — на железобетонные контрфорсы. Склад гранулированной калийной соли отличается от предыдущего решения наличием нижней полубункерной части. Диаметр этого здания 62 м. Пространственные несущие конструкции вверху опираются на клееное деревянное кольцо, а внизу — на железобетонные контрфорсы. Технико-экономическое сопоставление купольных складов со складами прямоугольной формы в плане, выполненное как по стоимости строительной, технологической, электротехнической и сантехнической частям проекта, так и по расходу материалов (табл. 39), показало следующее: применение нового решения для складов слеживающейся калийной соли приводит к: -- снижению общей стоимости сооружения на 2%; сокращению стоимости общестроительных работ на 23%; -- снижению расхода клееной древесины на 57%; увеличению расхода бетона на 48%. Применение нового решения для складов гранулированной калийной соли приводит к сокращению: -- общей стоимости сооружения на 30%; -- стоимости общестроительных работ на 39%; -- расхода древесины на 49%; -- расхода бетона на 34%. С начала 60-х годов в отечественной практике проектирования и строительства текстильных предприятий широкое распространение получили 1-этажные бесфонарные герметизированные здания с техническим этажом в межферменном пространстве. Каркас такого здания имел сетку колонн 18х 12 м и ширину до 216 м, с кондиционированием воздуха и искусственным освещением. Характерной особенностью рассматриваемого типа здания является наличие в уровне нижних поясов стропильных ферм подвесного перекрытия из сборных железобетонных элементов для организации технического этажа в межферменном пространстве. Архитектурно-строительные решения 1-этажных зданий с проходными техническими этажами характеризуются большими удельными расходами строительных материалов, трудоемкостью монтажа, высокой стоимостью строительства.  Рис. 7. Поперечный разрез купольного склада для слеживающейся калийной соли 1 — загрузочная галерея; 2 — здание склада; 3 — вращающееся погрузочное устройство  Рис. 8. Поперечный разрез купольного склада для гранулированной калийной соли: 1 — здание склада; 2 — погрузочное устройство; 3 — транспортно-разгрузочные галереи Более чем 10-летний опыт эксплуатации показал, что технические этажи используются для прокладки инженерных коммуникаций не более чем на 30% их объема, на них не обеспечиваются удовлетворительные условия работы обслуживающего персонала, технические этажи интенсивно загрязняются производственной пылью, в связи с чем повышается пожарная опасность производств и увеличиваются эксплуатационные расходы по зданиям. Типовые решения подвесных потолков, имеющих низкий коэффициент звукопоглощения (0,18 при частоте 4000 Гц), не способствуют улучшению звуковых режимов в производственных помещениях. В связи с этим разработан новый тип здания для прядильно-ткацких корпусов — 1-этажное бесчердачное здание с покрытием из сборных железобетонных длинномерных коробчатых настилов размером 18x2x0,9 м. Основной типологической особенностью этого здания явилось отсутствие технического этажа в результате применения в покрытии в качестве несущих и ограждающих элементов длинномерных коробчатых настилов, внутренние полости которых используются как воздухопроводя-щие тракты систем кондиционирования воздуха. Благодаря использованию настилов в качестве несущих, ограждающих и воздухопроводящих элементов обеспечиваются существенные технико-экономические преимущества по сравнению с действующими в настоящее время типовыми решениями. При таком решении покрытия обеспечиваются скрытая прокладка инженерных коммуникаций, раздача воздуха без устройств специальных воздуховодов из листовой стали, гладкая поверхность потолков в цехах, чем достигаются высокие архитектурно-строительные и эксплуатационные качества зданий. Предложения по новому типу здания экспериментально проверены на строительстве и в эксплуатации и подтверждены технико-экономическими показателями нового корпуса Шувойской ткацкой фабрики (Московская обл.). В настоящее время предложения решения бесчердачного здания внедрены: -- на Шувойской ткацкой фабрике (площадь 3,9 тыс. м2, построена в 1972 г.); -- на фабрике гигроваты в Черкассах (площадь 20 тыс м2, построена в 1975 г.); -- на хлопчатобумажном комбинате в г. Долине (площадь 65,7 тыс. м2, строительство начато в 1976 г.); -- на хлопчатобумажном комбинате в Дубровицах (65,7 тыс. м2, проект 1976 г.); -- на хлопчатобумажном комбинате в Староконстантинове (площадь 123 тыс. м2, проект 1976 г.). -- на прядильно-ткацкой фабрике в Кобрине (площадь 70,5 тыс. м2, строительство начато в 1977 г.); -- на ковровом комбинате в Бресте (площадь 53 тыс. м2, проект 1976 г,); -- на шелкопрядительной фабрике в Сумах (площадь 73 тыс. м2, проект 1976 г.). Текстильные предприятия, как правило, располагаются в пределах городской застройки. В связи с 1-этажным строительством для их размещения отчуждаются территории (площадью 30—70 га), что ведет к неэкономичному расходованию городских территорий. В 1975 и 1976 гг. ЦНИИпромзданий совместно с рядом ведущих проектных организаций Минлегпрома СССР разработал проектные предложения многоэтажного здания для текстильных предприятий. Здание 4-этажное, прямоугольное в плане, с размером сторон 188x164 м. Сетка колонн 18 X 6 м, высота этажей 6 м. Комплексные исследования, выполненные с учетом функциональных, технических, социально-экономических и эстетических требований, позволили обосновать целесообразность применения для предприятий легкой промышленности принципиально новых типов многоэтажных зданий. Основными типологическими особенностями этих зданий являются: компактная (близкая к квадрату) форма плана, световой климат, формирование планировочной структуры. Важно отметить, что компактная форма, позволяет более рационально использовать земельные участки, так как уменьшается зона подсобных производств и предзаводских территорий. Резко сокращается площадь наружных ограждающих конструкций, что приводит к снижению эксплуатационных расходов за счет сокращения теплопотерь. Световой климат в цехах создается системами искусственного освещения. Боковое остекление используется при этом только для поддержания визуальных контактов с внешней средой. Этот прием позволяет увеличить ширину здания до 100 м и более и таким образом обеспечить оптимальные условия для организации производственных процессов и зальной компоновки цехов. Планировочная структура здания формируется на основе принципа параллельного расположения производственной зоны и зоны технических устройств. Вследствие этого обеспечивается сокращение протяженности инженерных коммуникаций и размещение их в пределах межбалочного пространства, а не ниже балок, как в традиционных типах многоэтажных зданий. Проведенные исследования позволили разработать новые здания для основных отраслей легкой промышленности. Так, для предприятий швейной промышленности разработано многоэтажное здание, площади стен которого в 1,5 раза меньше традиционного варианта, что привело к снижению максимальных нагрузок на системы кондиционирования в 3,5 раза. Удалось снизить также высоту этажа с 4,8 до 4,2 м, а строительный объем уменьшить на 12,5%. Здание отличает высокая степень универсальности: в нем могут быть размещены 153 различных швейных производства. По сравнению с действующими типовыми проектами достигнуто: -- снижение стоимости общестроительных работ на 6—12%, а приведенных затрат на 9—15%; -- сокращение площади территории в 1,5 раза; -- сокращение количества типов конструкций на здание в 2 раза с повышением коэффициента сборности на 28%. Предложенные решения внедрены при проектировании и строительстве швейных фабрик в Керчи, Томске, Ярославле и других городах. Как показали исследования, для трикотажных производств оптимальными являются широкие многоэтажные здания с крупной сеткой колонн в верхнем этаже и размещением кондиционеров по центральной продольной оси здания в уровне основных этажей. Использование нового типа многоэтажного здания в сравнении с традиционным решением обеспечивает снижение трудозатрат на 8%, расхода металла на 10%, уменьшение стоимости строительных работ на 5—8%. Эксплуатационные расходы в новом здании снижаются на 10%. Исследования, выполненные для совершенствования предприятий текстильной промышленности, показали, что и здесь целесообразно использовать многоэтажные здания вместо традиционно применяемых в настоящее время 2-этажных. В целях сокращения площади стеновых ограждений целесообразно применять широкие здания — шириной 164 м. Планировочная структура нового здания предполагает выделение на всех этажах двух произодственных зон шириной 72 м каждая. Центральный продольный 18-метровый пролет предназначен для размещения вертикальных магистральных коммуникаций. Для всех этажей здания принята единая сетка колонн 18x6 м, которая учитывает возможность размещения перспективного текстильного оборудования, т. е. обладает гибкостью. Кондиционеры и вентиляционные камеры расположены в специальной надстройке, установленной по центральной оси здания. Для размещения горизонтальных коммуникаций используются пустотелые плиты на пролет (типа динакор). В основе архитектурной композиции здания лежит контрастное сочетание упрощенных строго геометрических форм производственного корпуса и пространственно развитого высотного объема вспомогательного комплекса. Основная горизонтальная тема фасада корпуса подчеркивается пристройками лестничных клеток, нарушающими монотонность его решения и сообщающими ему пластическую выразительность. В целях повышения производственного комфорта основные цехи имеют «психологическое освещение», создаваемое устройством отдельных оконных проемов. Для устранения воздействия внешней среды на микроклимат производственных помещений размеры окон ограничены. Скрытая прокладка инженерных коммуникаций, редкие опоры, зальный принцип планировки призваны создать впечатление свободного незатесненного пространства и в сочетании с мощными системами вентиляции и искусственного освещения обеспечить хорошие условия труда. Экономическая эффективность разработанного многоэтажного здания по сравнению с традиционным решением характеризуется сокращением территории промплощадки на 68%, снижением сметной стоимости строительства фабрики на 2,4%, снижением стоимости зданий и сооружений на 8,3% и уменьшением приведенных затрат на 2%. Важно отметить, что для этого многоэтажного здания не требуется дополнительной номенклатуры типовых конструкций, поскольку его объемно-планировочные решения базируются на унифицированных габаритных схемах. Приведенные выше примеры новых, более рациональных по сравнению с традиционными объемно-планировочных решений зданий различных отраслей промышленности показывают, что за счет совершенствования типов зданий может быть достигнут значительный экономический эффект. Размер этого эффекта будет тем больше, чем в больших объемах будут применяться новые решения. Оценка технико-экономических показателей объемно-планировочных решений должна стать одним из главных элементов оценки качества проектного решения. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|