|

|

Навигация:

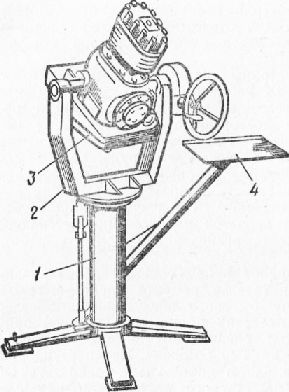

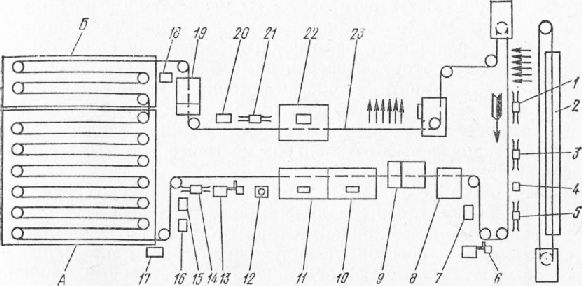

Холодильные агрегаты открытого исполнения, работающие на хладонах, поступают в отделение разборки, где на специальных стендах разбирают агрегат на узлы (сборочные единицы)! компрессор, двигатель, конденсаторно-ресиверную группу и комплектующие изделия — приборы автоматики, ремни привода и т. д. Затем сборочные единицы разбирают на детали, раскладывая их в контейнеры и поддоны, служащие одновременно средством транспортировки, тарой для промывки и сушки, местом хранения деталей при дефектации и комплектации. Компрессоры разбирают в стендах, допускающих поворот компрессора при разборке, так же как и при сборке. В моечном отделении узлы и детали промырают горячими моющими растворами в струйных моечных машинах под напором 0,2-0,25 МПа и температуре 80-90 °С. На участке дефектации инструментальной проверкой определяют пригодность деталей к дальнейшему использованию, устанавливают группу ремонтных размеров (группу селекции), определяют необходимость в механической обработке для повторного использования и ее вид. Как правило, такие детали, как клапаны и пальцы, наряду с прокладочными и уплотни-тельными деталями для повторного использования считают непригодными. Годные детали сортируют по группам ремонтных размеров и в контейнерах после мойки и сушки направляют на участок сборки.  Рис. 1. Поворотный стенд-манипулятор для ремонта малых компрессоров: 1 — стойка; 2 — опора; 3 — компрессор; 4 — полка После сборки компрессор на стенде проходит холостую обкатку, сначала без клапанов. Продолжительность обкатки от 3 до 6 ч в зависимости от точности изготовления и чистоты обработки деталей, а также качества сборки компрессора. При равномерном подъеме температуры картера на 15- 20 °С, цилиндра до 30-40 °С и нагнетания до 40-50 °С и при отсутствии посторонних стуков обкатку считают удовлетворительной. Компрессор останавливают для монтажа клапанов. Затем проводят обкатку компрессора при таких же контрольных показателях на 1-2 ч с открытым вентилем на нагнетании. При удовлетворительных показателях обкатки поднимают давление нагнетания до 0,15-0,25 МПа и компрессор обкатывают еще 1-2 ч. При равномерной работе клапанов холостую обкатку заканчивают, компрессор разбирают, детали отмывают от масла и продуктов износа, осматривают сопряженные пары трения. При хорошем состоянии приработанных поверхностей пар трения компрессор собирают вновь, заливают чистое масло и обкатывают под нагрузкой при постепенном повышении ее до номинальной. Продолжительность каждого этапа испытаний под нагрузкой от 1 до 2,5 ч. Повышение температуры деталей в процессе обкатки не должно превышать их первоначальной температуры: картера — более чем на 35 °С, цилиндра на 50°С, нагнетания на 90 °С. Удостоверившись при обкатке в удовлетворительной работе сопряженных деталей компрессора, проверяют плотность приработки клапанов и объемную производительность компрессора. Плотность нагнетательных клапанов считается удовлетворительной, если перепуск воздуха при давлении нагнетания 0,8 МПа увеличивает давление на стороне всасывания до 0,15 МПа не менее чем за 15 мин. Объемную производительность проверяют по времени заполнения ресивера определенного объема до 1,0 МПа. В процессе ремонта внутренние полости конденсатора очищают и промывают для очистки от масла, продуктов механического износа и нагара. Исправляют поломки, трещины, погнутости труб, калачей и ребер. Погнутости ребер исправляют ручной рихтовкой, дефектные трубки и калачи выпаивают и заменяют новыми. Наружную поверхность конденсатора отмывают в моечной машине моющими составами. В случае замены трубок и калачей конденсатор испытывают азотом или воздухом в водяной ванне избыточным давлением 1,6 МПа. При испытании герметичности насыщенными парами хладона ванну оборудуют электронагревателями (Тонами). Давление хладона поддерживают на заданном уровне за счет подогрева воды, регулируемого электроконтактным манометром. Внутреннюю часть ресивера и встроенного фильтра очищают от масла и механических примесей и загрязнений, проверяют герметичность жидкостного вентиля и сварных швов. Встроенные фильтры демонтируют, вырезая жидкостной вентиль и заменяя его внешним фильтром осушителя. После приварки вентиля корпус ресивера подвергают гидравлическому испытанию в броневанне на прочность 5 МПа для R12 и 6 МПа для R22.  Рис. 2. Линия сборки и испытаний холодильных агрегатов: 1, 3, 5, 14, 21 — рабочие места паяльников; 2 — конвейерная печь для сушки; 4 — стенд проверки агрегатов на проходимость; 6, 13 — вакуумирование; 7, 15 — заполнение хладоном; S — камера зачистки мест пайки; 9, 19 — камера сушки; 10, 11, 22 — камера испытаний на утечку хладона; 12 — откачка и регенерация хладона; 16 - стенд проверки на пуск; 17, 18 — стеллаж для чехлов; 20 — автоматический стяни проверки электрических параметров; 23 — подвесной конвейер; А, Б — камеры проверки на инееобразование (при нормальной и повышенной температуре) В случае ремонта ресивера без нарушения целостности сосуда и последующей сварки ограничиваются давлением испытания 2 МПа. Конденсаторы и ресиверы после ремонта и испытаний поступают на место сборки (рис. 2). После монтажа на раме конденсаторно-ресиверную группу направляют в печь, где сушат в течение 1,5-2 ч при 105-115°С с продувкой внутренних полостей воздухом. В отделении сборки конденсаторно-ресиверные группы, собранные вместе с компрессором, проверяют на герметичность в ванне сжатым воздухом при давлении 1,2 МПа, вакуумируют и заряжают хладоном. Заряженные хладоном агрегаты вновь проверяют на герметичность в ванне с водой при температуре воды 40-50 С. Агрегат укомплектовывают электродвигателем, реле давления, при водяном охлаждении — водорегулирующим вентилем, приводными ремнями, приборами, ограждением и обкатывают на хладонах в течение 3,5-4 ч на стенде. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|