|

|

Навигация:

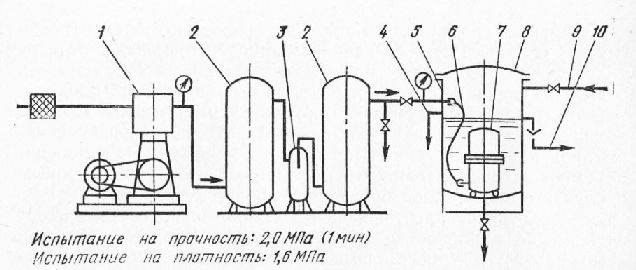

Технологический процесс ремонта агрегатов в ремонтно-про-изводственном комбинате состоит из следующих основных этапов: удаления из агрегата хладона и масла, демонтажа электрооборудования и осушительного патрона, разборки агрегата на сборочные единицы, мойки и дефектации деталей и сборочных единиц, сборки и сушки конденсаторно-ресиверной группы, сборки агрегата, испытания на герметичность, зарядки хладоном и маслом, установки электрооборудования, обкатки, комплектации и сдачи на склад. На участке разборки осуществляют демонтаж комплектующих изделий, которые в контейнерах направляют на участки дефектации, ремонта и через склад — на участки комплектации отремонтированных агрегатов. Затем удаляют из агрегатов хла-дон и масло. Масло собирают в емкость для регенерации. Затем агрегат разбирают на основные сборочные единицы: компрессор, конденсатор, ресивер и раму и направляют на специализированные ремонтные участки поточной линии. На специальном станке фрезой разрезают кожух герметичного компрессора. Для этих же целей можно использовать токарный станок с высотой центров не менее 300 мм. С нижней части кожуха сливают масло. Мотор-компрессор вместе с нижним полукожухом направляют на разборку, где отсоединяют нагнетательный трубопровод, отпаивают выводные концы статора от проходных контактов и отсоединяют компрессор от полукожуха. Затем на стенде вы-прессовывают статор, отсоединяют нагнетательный трубопровод. Полукожухи направляют на мойку, трубопровод в ремонт, а статор и компрессор на участки дефектации. Проводят визуально дефектацию компрессора: определяют видимые дефекты компрессора, убеждаются в свободном вращении ротора, устанавливают причины сгорания электродвигателя. При значительной степени нагрева, при сгорании электродвигателя происходит разложение хладона и масла с образованием твердых отложений (коксование масла), полимеризованных пленок на поверхности деталей с резким возрастанием кислотного числа в связи с образованием кислот органического происхождения. С такой степенью загрязнений приходит на ремонт до 20% агрегатов. При меньшей степени сгорания изменяются цвет масла и его кислотное число, иногда выпадает сажа. При локальном выгорании нескольких витков обмотки масло остается чистым без помутнения. В зависимости от степени загрязнений устанавливают режим очистки и промывки деталей. В первом случае промывают моющими составами, а если детали подвергались воздействию атмосферного воздуха, размягчают специальными составами, травят в 20%-ной соляной кислоте, промывают холодной и горячей водой, нейтрализуют в 5%-ном растворе кальцинированной соды, вновь промывают водой и, наконец, пассивируют в 5%-ном растворе нитрита натрия. Детали сложной конфигурации иногда очищают струями воздуха под давлением 0,4 МПа с добавлением косточковой крошки по принципу дробеструйной очистки. В других случаях ограничиваются промывкой деталей в моющих растворах. Мойка производится в моечных машинах различных конструкций. После мойки детали и узлы направляют на специализированные участки ремонтной линии. Дефектные компрессоры разбирают на детали, промывают моющими растворами или растворителями, определяют степень износа, используя специальные приспособления, и разбраковывают на группы селекции. Собранные компрессоры проходят холостую обкатку в том случае, если для сборки использовались неприработанные детали. На этом же участке проверяют на холостом ходу компрессоры, поступившие на ремонт без видимых дефектов. О качестве работы трущихся пар судят по показателям ваттметра. При положительных результатах компрессор проходит дальнейшие испытания наряду с отремонтированными машинами: измерение объемной производительности по времени заполнения ресивера. В случае недостаточной производительности заменяют клапаны. После обкатки и испытания на производительность компрессор в сборе обезжиривают в органическом растворителе. Статоры электродвигателя после ремонта также моют в растворителе (трихлорэтилен). Осушка системы холодильного агрегата — ответственный этап работы. Узлы агрегата и сам агрегат осушают сухим воздухом с точкой росы — 55 °С. Агрегат осушается также хладоном уже в собранном виде (без предварительной сушки узлов). Процесс сушки при этом совмещают с обкаткой, а влагу из цикла удаляют вымораживанием или адсорбцией на натрий-катионитовых цеолитах. При вымораживании влаги сжиженный хладон из ресивера поступает в теплообменник-вымораживатель, где выкипает при -25 ч — 35 °С. Выпадающие гидраты фильтруют на механическом фильтре. В сборе со статором компрессор устанавливают в полукожух. Проходные контакты полукожухов проверяют на герметичность, и к ним припаивают электропроводку. Омметром проверяют сопротивление обмоток статора и правильность выполнения электросоединений. После присоединения трубопровода к нагнетательному штуцеру компрессора проводят его пуск на 3- 5 с при номинальном напряжении с целью выявления неисправностей в механизме движения и электрической части. После высоковольтных испытаний электроизоляции кожух заваривают. Для испытаний изоляции используют стенды, позволяющие одновременно обкатывать компрессор и фиксировать обнаруженный пробой на табло. Прочность кожуха компрессора проверяют в броневанне на давление 2 МПа и плотность соединений на 1,6 МПа. Ремонт и сборка конденсатора и ресивера не отличаются от описанного выше процесса ремонта и сборки холодильного агрегата открытого исполнения. Конденсаторно-ресиверную группу собирают и испытывают в ванне с водой на плотность соединений. После вакуумирования до остаточного абсолютного давления не более 13 Па (0,1 мм рт. ст.) агрегат заряжают маслом и хладоном и вновь испытывают на плотность в ванне с водой при 40-45 °С. На агрегат устанавливают электродвигатель с вентилятором, клеммную колодку, пускозащитное реле и другое электрооборудование, после чего проверяют правильность электросоединений.  Рис. 1. Испытание герметичного компрессора в броневанне после сварки кожуха: 1 — воздушный компрессор; 2 - ресивер; 3 — маслоотделитель; 4 — сброс воздуха а случае разрыва кожуха; 5 — броневанна; 6 — гибкий шланг; 7 — герметичный компрессор; 8 -крышка, откидываемся на период испытаний на плотность; 9 — подача воды; 10 — перелив воды После обкатки и осушки агрегата устанавливают фильтр-осушитель с адсорбентом, обеспечивающим надежную и безопасную работу машины на длительный срок эксплуатации: 10-12 лет. Затем места соединений проверяют галоидным течеискателем на герметичность, агрегат в отделении окраски окрашивают и сушат. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|