|

|

Навигация:

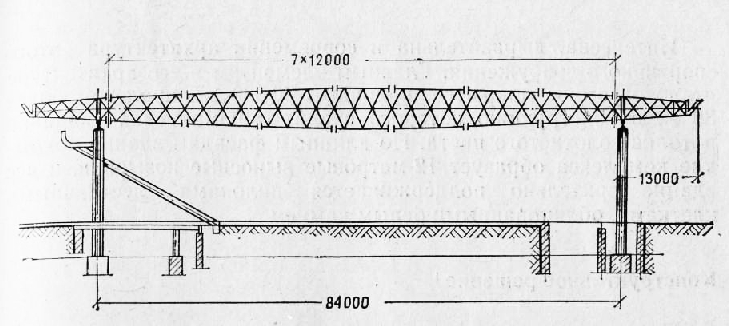

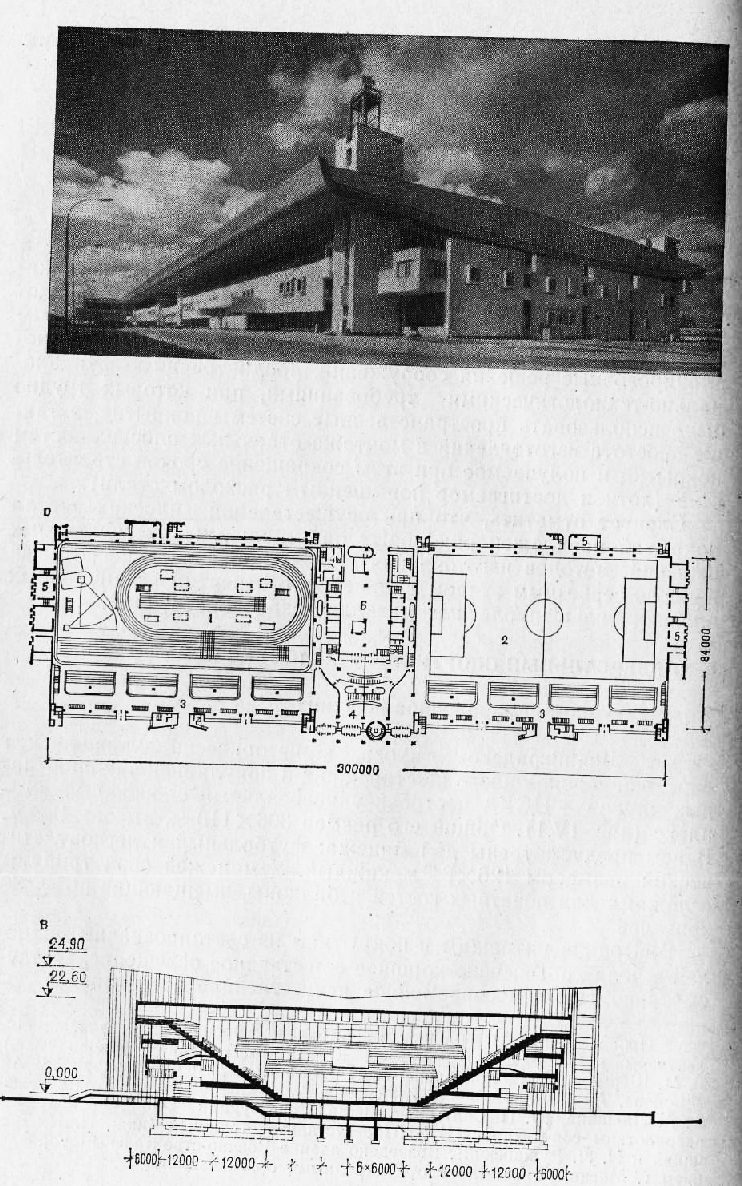

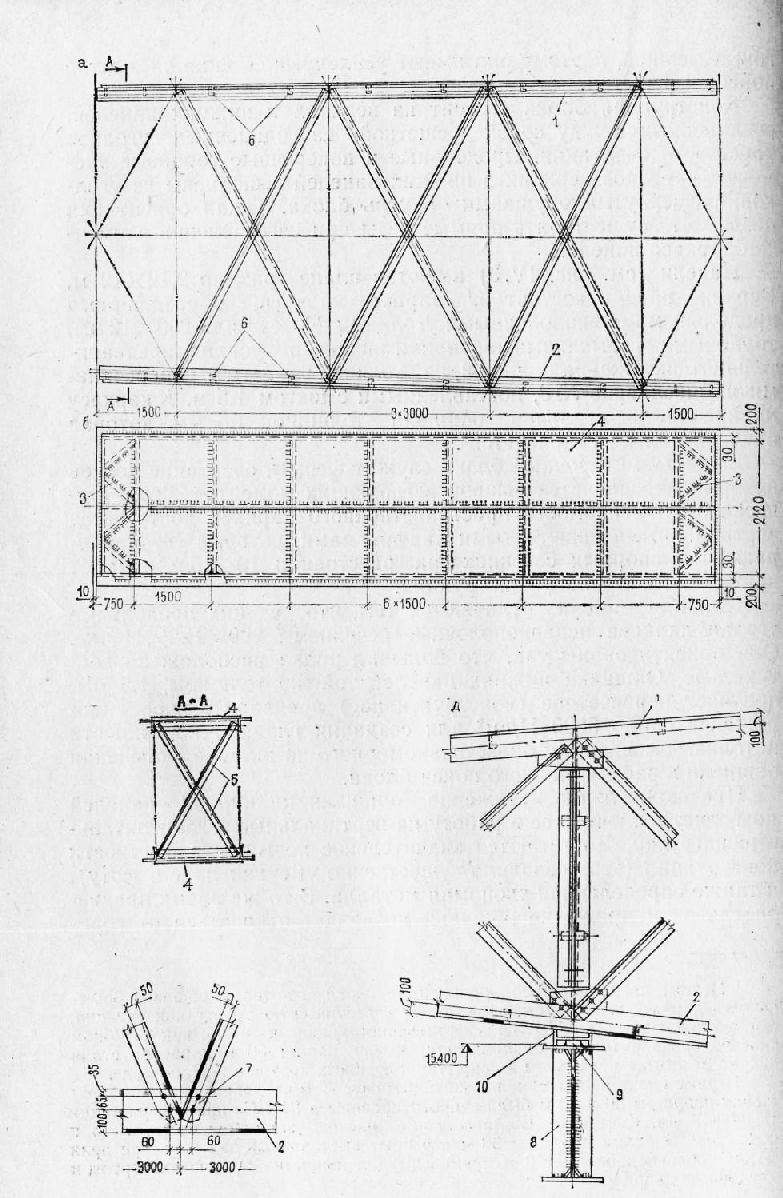

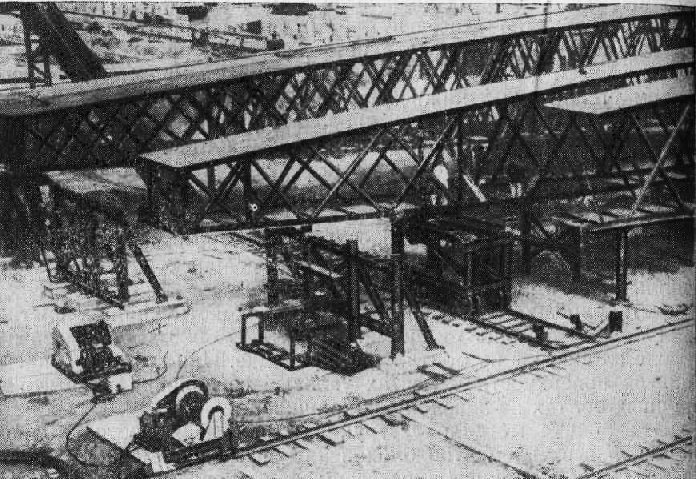

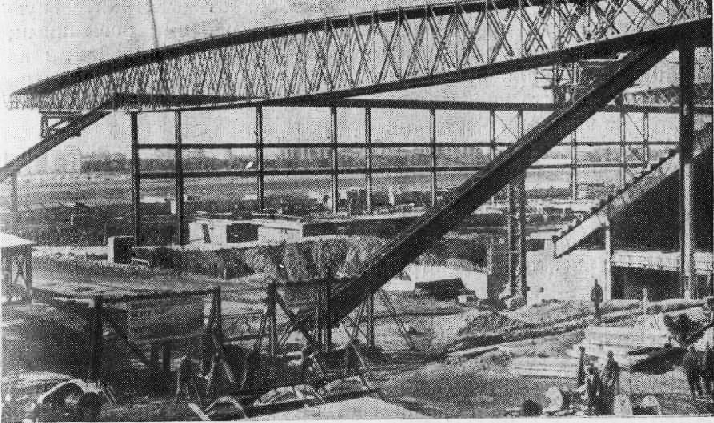

Архитектурно-планировочное решение На Ленинградском просп. в исторически сложившейся спортивной зоне одного из старейших и популярнейших спортивных клубов — ЦСКА построен универсальный спортивный комплекс. Общий его размер 306X110 м, высота 18,4 м. В нем предусмотрены два манежа: футбольный и легкоатлетический размером 126x84 м каждый. У манежей свои трибуны с ложами для почетных гостей и балконы, вмещающие по 5880 зрителей. Благодаря витражам и покрытиям из светопрозрачных панелей в залах обеспечено хорошее естественное освещение. Предусмотрено также и современное искусственное освещение.  Рис. 1. Конструктивная схема здания. Поперечный разрез В манеже есть футбольное поле с искусственным травяным покрытием и тренировочный футбольный городок. В легкоатлетическом манеже устроены четыре 200-метровые рекортановые беговые дорожки, восемь самостоятельных беговых дорожек для соревнований в беге с барьерами на 100 и 110 м, четыре 60-метровые прямые дорожки и тренировочная дорожка для спортивной ходьбы. Здесь же оборудованы секторы для толкания ядра, метания диска и копья, прыжков в длину и высоту. Зал предназначен и для соревнования по баскетболу, волейболу и теннису. В нем можно будет проводить также соревнования по боксу, борьбе, фехтованию. Во время Олимпиады здесь состоялись соревнования по вольной и классической борьбе, фехтованию, баскетболу. Зрительская зона как бы охватывает зал с трех сторон. Четыре угловые лестницы и четыре парадные — с первого этажа на второй ярус — обеспечивают быстрые заполнение и эвакуацию трибун; входы для зрителей — с трех сторон; под трибунами— вестибюли с гардеробами для зрителей. Комплекс универсального спортивного зала имеет обширную группу помещений для обслуживания спортсменов, судей, тренеров, а также два тренировочных зала, каждый размером 36Х 18 м и высотой 8 м, с баскетбольными и волейбольными площадками. Оба манежа соединены шестиэтажным блоком обслуживания спортсменов, включающим классы теоретических занятий, кинозал на 200 мест,- столовую, сауны, массажную, зал спортивной славы и другие служебные помещения.  Рис. 2. Универсальный спортивный зал ЦСКА а— общий вид; б — план; в — разрез; 1 — легкоатлетический манеж; 2 — футбольный манеж; 3 — вестибюли для зоителей; 4 — вестибюль пресс-центра; 5 — залы атлетики; 6 — внутренний дворик Интересна, выразительна и современна архитектура этого спортивного сооружения. Главным элементом в его архитектуре стало огромное покрытие площадью 30000 м2, пролетом более 80 м, в конструкцию которого входит алюминиевая обшивка потолка золотистого цвета. По длинным фасадам здания покрытие комплекса образует 12-метровые выносные козырьки, и все здание зрительно поддерживается пилонами — лестничными клетками, облицованными белым камнем. Конструктивное решение Пространственную жесткость и устойчивость здания обеспечивает его средняя часть размером 48X110 м, которая решена как ядро, воспринимающее все горизонтальные нагрузки, действующие в продольном направлении. Конструктивное решение этой части осуществлено в виде системы многоэтажных рам с сеткой колонн 12X12 м. Колонны рам металлическйе, сварные, коробчатого сечения. К этому ядру с обеих сторон примыкают залы размером в плане 126x110 м. Поперечная жесткость каркасов этих залов обеспечивается подкосной конструкцией, образованной колоннами и наклонными ригелями трибун. На колонны опираются подстропильные неразрезные балки. Пролет залов в осях колонн 84 м. Покрытие пролетом 84 м образовано из блок-панелей системы инж. Г. Д. Попова, которые набираются из плоских предва-рительно-напряженных панелей, состоящих из тонкой стальной обшивки толщиной 1,5 мм, натянутой на каркас из уголков, и объединяемых на монтаже в блоки с помощью перекрестной решетки из одиночных уголков. Решетка крепится к каркасу панели на несущих высокопрочных болтах, что позволило получить бесфасоночное решение узлов. Готовые блоки покрытия имеют рыбообразную форму с высотой в коньке 6 м и на концах консолей 2 м. Размер блока в плане 2,5X104 м. В период эксплуатации расчетный пролет 84 м, в период монтажа—104 м. Очертания верхнего и нижнего поясов блоков определяются окружностями радиуса 677 м. В покрытии основных залов через каждые 24 м предусмотрены светоаэрационные зенитные фонари, которые служат также температурными швами. Блоки покрытия подразделяются на подфонарные и рядовые. Подфонарные блоки покрытия воспринимают дополнительные нагрузки непосредственно от светоаэрационных фонарей и снеговых мешков, поэтому они имеют усиленные сечения элементов поясов и решетки. Конструкция блока состоит из верхних и нижних панелей, соединенных между собой решеткой из одиночных уголков крестового очертания. Продольные и поперечные торцовые элементы каркасов верхних и нижних панелей выполнены из уголков, развернутых обушками внутрь блока. Такая ориентация позволяет осуществлять прямые резы при изготовлении элементов каркаса панелей. Панели имеют в плане размер 2,12x12 м, Верхние панели состоят из сварного каркаса, образованного продольными равнополочными уголками 200 X 14 или 200X12 мм, торцовыми фермочками, воспринимающими усилия предварительного натяжения обшивки, из уголков 80X7 мм и поперечинами из швеллеров №8, поставленными с шагом 1,5 м. К каркасу прикрепляется стальная обшивка толщиной 1,5 мм, которая предварительно напрягается1. Боковыми сторонами блока служат фермы, очертание поясов которых определяется эпюрой изгибающих моментов. Геометрическая неизменяемость пространственного каркаса достигается вертикальными решетчатыми диафрагмами, которые устанавливаются в опорных сечениях и на расстоянии 10—15 м одна от другой вдоль пролета конструкции. Нижние панели отличаются тем, что у них продольные уголки каркаса неравнополочные сечением 200Х125ХП мм. Они ориентированы так, что большая полка расположена вертикально. Обшивка нижних панелей той же толщины, 1,5 мм, получает нерасчетное (конструктивное) предварительное напряжение около 3000 Н/см2 для создания гладкой поверхности потолка помещения и более равномерного по ширине включения обшивки в работу нижнего пояса блока. Предварительное натяжение обшивки на каркас панелей позволяет включить ее в работу на вертикальные и горизонтальные нагрузки. Достигаются значительное повышение жесткости конструкции (это позволило существенно уменьшить ее высоту), а также определенная экономия металла. В то же время предварительное напряжение обшивки позволяет отказаться от горизонтальных связей в уровне покрытия, так как их роль выполняют собственно обшивки. С другой стороны, обшивка панелей верхнего пояса выполняет роль гидроизоляционного слоя и работает на местные нагрузки от снега, а обшивка панелей нижнего пояса одновременно служит полом технического этажа и потолком помещения. Предварительно-напряженные панели изготовляли по поточной технологии. На плоском стенде собирали плоский каркас панели из прокатных элементов, который затем переносили на кантователь, позволяющий сваривать все стыки в нижнем положении. Сваренный каркас поступал на стенд заданного радиуса (для верхних панелей 150 м), по которому рамка каркаса упруго выгибалась с помощью притяжных винтов. Параллельно на специальном стенде сваривалась карта обшивки габаритом 2,3X11,8 м из отдельных листов размером 1,2x6 м. Сварка производится внахлестку полуавтоматами в среде углекислого газа. Изготовленная карта накладывалась на выгнутый каркас и после предварительной вытяжки до прямолинейного состояния гидродомкратами силой 80 кН приваривалась по торцам к каркасу. Вслед за этим каркас освобождался от прижимов; распрямляясь, он упруго вытягивал обшивку. В таком состоянии панель подавалась на следующий стенд, где она получала конструктивный обратный выгиб для лучшего прилегания к обшивке, после чего обшивка приваривалась автоматической сваркой к продольным уголкам каркаса. Все заводские швы проверялись на герметичность. Производительность поточной линии— 10 панелей в смену. На монтажную площадку верхние и нижние панели поступали полностью готовыми. Материал конструкции продольных уголков каркаса панелей и стыковых накладок — сталь марки 10Г2С1-12. Остальные элементы каркаса панелей, решетки главных ферм и связи из стали марки ВстЗпсб. Обшивка панелей была запроектирована из стали марки 10ХНДП-6 (типа Кор-Тен) толщиной 1,5 мм, но практически выполнена из стали марки ВстЗкп2 толщиной 2 мм. Все заводские соединения — сварные, монтажные — сварные, на болтах нормальной точности и на несущих высокопрочных болтах.  Рис. 3. Блок-панель покрытия а — вид сбоку; б — план верхнего пояса панели покрытия; в — поперечный разрез с вертикальными связями; г — деталь крепления раскосов к продольному уголку каркаса панели; д — деталь опирания блока при надвижке; 1 — верхний пояс из уголков сечением 200X14; 2 —нижний пояс из уголков сечением 200X125X11; 3 — торцовые формочки, воспринимающие усилия предварительного напряжения обшивки; 4 — стальная обшивка толщиной 2, мм; 5 — вертикальные связи; 6 — ребра жесткости; 7 — бесфасоночное крепление раскосов к поясу; 8 — подстропильная балка; 9 — рельс 60X60; 10 — «лыжа» для надвижки блока При сварке низколегированных сталей на заводе и на монтаже применены электроды типа Э50А, при сварке низколегированных сталей с углеродистыми, а также при сварке углеродистых сталей — электроды типа Э42А. Прикрепление обшивки к продольным элементам каркаса выполнено автоматической сваркой под слоем флюса сварочной проволокой диаметром 2 мм марки Св-08ГА. Обшивка прикреплена к поперечным элементам каркаса шпоночными швами 6=2 мм. Сложной задачей явилось решение гидро- и теплоизоляции покрытия. Были разработаны четыре варианта кровли. I вариант — утеплитель располагается на верхней поверхности верхней обшивки. II вариант — утеплитель подвешен к нижней поверхности верхней обшивки и выполняется напылением асбестоперлита толщиной 100 мм по металлической сетке, приваренной на крюках к обшивке блок-панели; пароизоляция — лак ПФ-115, который наносится из краскопульта; в качестве гидроизоляционного слоя — металлический лист блок-панели. III вариант — утеплитель в виде минераловатных плит укладывается на верхнюю поверхность нижней обшивки. При этом межферменное пространство оказывается холодным. IV вариант — утеплитель в виде щитов подвесного потолка крепится к нижней поверхности нижней обшивки. Состав подвесного потолка: маты из супертонкого стекловолокна, обернутого в стеклоткань толщиной 30 мм; пароизоляция — слой фольги; маты из минераловаты толщиной 100 мм. Такой подвесной потолок выполняет одновременно функции теплоизоляции, звукопоглощения и огнезащиты. Во всех вариантах к нижней поверхности панелей крепятся минераловатные маты (огнезащита) и алюминиевый подвесной потолок. В варианте IV материал утеплителя одновременно является огнезащитой. Чтобы наиболее полно использовать преимущества блочного покрытия с предварительно-напряженной обшивкой, которая способна выполнять функции ограждающих конструкций и, в частности, гидроизоляции, следовало бы принять II, III или IV Еариант теплозащиты. При этом необходимо добиться водонепроницаемости сварных швов в верхних панелях, что в данном сооружении было достигнуто. Ввиду необходимости иметь теплое межферменное пространство, а также разместить много мощных светильников предпочтительнее был вариант II, с креплением утеплителя к нижней поверхности верхних панелей. Однако строители не сумели организовать утепление блоков внизу на сборочном стенде. Производство этих работ на проектной отметке покрытия оказалось весьма трудоемким, в особенности учитывая сложность устройства герметичной пароизоляции в узлах главных ферм. Из этих соображений кровельное покрытие выполнено по варианту I, причем благодаря плотности сварных швов обшивка используется в качестве пароизоляции. Антикоррозионная защита металлоконструкций покрытия выполнена с помощью нанесения грунта ГФ-020 за два раза на заводе и один раз на монтажной площадке. При этом соприкасающиеся поверхности в местах узловых соединений на высокопрочных болтах на заводе не закрашивали. Огнезащита металлоконструкций покрытия осуществлена окраской всех элементов блоков внутри межферменного пространства, кроме обшивок, огнезащитной краской марки ВПМ-2 за два раза. Нижняя поверхность блоков со стороны помещения защищена от огня минераловатными матами толщиной 80 мм по металлической сетке. Расчетный предел огнестойкости покрытия 1 ч. Блоки покрытия рассчитаны под нагрузку 6500 Па. Расход стали на покрытие в целом, включая подстропильные балки и конструкции фонарей, составил 150 кг/м2. Сметная стоимость предварительно-напряженных блок-панелей в деле (без учета стоимости сборочного кондуктора, который может быть использован многократно) составила 1770 тыс. руб., или 543 руб. за 1 т, в том числе стоимость заводского изготовления—365 руб., стоимость укрупнительной сборки—126 руб., стоимость монтажа — 52 руб. за 1 т. Монтаж конструкций покрытия Покрытие монтировали поточно-блочным методом. Укрупнительная контрольная сборка блока производилась в кондукторе в лежачем положении. На этом этапе сборки выверяли габаритные размеры блока, проектный выгиб панелей до радиуса 677 м (это вторая часть предварительного напряжения) и постановку элементов связевых решеток. Элементы решетки главных ферм устанавливали на высокопрочных болтах диаметром 22 мм в отверстия диаметром 23,5 мм. Несущая способность одного такого болта на одну плоскость среза составляет 136 кН при коэффициенте трения, равном 0,35 (при очистке поверхности соприкосновения механическими или ручными щетками).  Рис. 4. Укрупнительная сборка конструкции покрытия (объединение блоков на сборочных стапелях) Соединения на несущих высокопрочных болтах, работающих одновременно на срез и на трение, позволили, как уже отмечалось, получить бесфасоночное решение узлов крепления раскосов главных ферм к поясам почти на всем протяжении 100-метрового блока покрытия, кроме зоны опирания блока. Решение типового узла крепления раскосов непосредственно на полки продольных уголков каркаса панелей показано на рис. 3, г. В опорном узле блока, где необходимо более двух болтов, применено фасоночное решение, причем фасонка приварена заподлицо к перу продольного уголка каркаса панели, ее толщина равна толщине полки уголка. Из кондуктора контрольной сборки объемные блок-панели длиной 12 м, состоящие из верхней и нижней предварительно-напряженных панелей и соединительной решетки, подавались на сборочные стапели, где объединялись в блоки полной длины 110 м. Каждые два блока размером 2,5X110 м объединялись перед подъемом в монтажный блок габаритами в плане 5X1Ю м. При этом продольный зазор между блоками перекрывался полосовыми нащельниками толщиной 2 и 4 мм,'которые приваривали на полки уголков каркасов панелей. Масса монтажного блока—70 т (для рядовых блоков) и 100 т (для подфонарных блоков покрытия).  Рис. 5. Монтаж предварительно укрупненных конструкций покрытия (подъем блока по монтажной эстакаде) Монтажный блок на тележках скипового типа по наклонной монтажной эстакаде поднимали на отметку подстропильных балок, по которым блоки надвигались с помощью двух лебедок грузоподъемностью 8 т в проектное положение. Для надвижки по балкам был уложен рельс из квадрата 60X60 мм. В проектном положении блоки шарнирно опираются на пояса подстропильных ферм и крепятся к ним на длинных болтах М20. Полная сборка монтажного блока и установка его в проектное положение производилась за пять дней при двухсменной работе. Металлоконструкции покрытия площадью 30 000 м2 смонтированы за 250 рабочих дней. Сравнительный анализ, проведенный в ЦНИИПроект-стальконструкции, показал следующие основные отличительные особенности предложенной конструкции покрытия спорткомплекса ЦСКА от известных сооружений этого типа: 1) уникальный для балочных систем свободный пролет, равный 84 м, и при этом пониженную строительную высоту h=6 м или /г// =1/14 вместо обычно применяемых относительных высот ферм А//= 1/8—1/10: 2) предварительное напряжение конструкции, выполненное оригинальным методом, позволившее сократить строительную высоту покрытия по сравнению с тривиальными решениями; 3) бесфасоночное решение узлов ферм с соединениями на несущих высокопрочных болтах, работающих одновременно на трение и срез, что упростило конструкцию и позволило получить некоторую экономию металла; 4) поточно-автоматизированное изготовление предварительно-напряженных панелей и блочно-конвейерный метод монтажа. Экспериментальные исследования конструкций Экспериментальные исследования конструкции проводились в ЦНИИПроектстальконструкции по трем основным направлениям: -- изучение напряженно-деформированного состояния панелей верхнего пояса покрытия в процессе их заводского изготовления; -- изучение действительной работы конструкции блока покрытия в целом, выявление степени соответствия расчетных данных экспериментальным, установление предельной несущей способности и степени надежности запроектированной конструкции покрытия; -- детальное исследование напряженно-деформированного состояния элементов предварительно-напряженного блока покрытия: а) степень включения обшивок в работу каркаса; б) характер распределения цепных напряжений в верхней (сжатой) обшивке; в) влияние изгиба в верхних поясах блоков от местной поперечной нагрузки и т. д. Первая группа проблем изучалась на реальных панелях в процессе их изготовления в заводских условиях. Результатом этой части исследований явилось совершенствование технологического процесса натяжения обшивки на каркас панели и обеспечение уровня предварительной вытяжки обшивки в соответствии с расчетными требованиями. Вторая и третья группы вопросов исследовались на полномерной модели блока покрытия в масштабе (по длине) 1/3,5 к натуре, в лаборатории ЦНИИПроектстальконструкции. Модель блока покрытия была запроектирована таким образом, что расчетные осевые усилия в поясах модели соответствовали усилиям реальной конструкции. Пояса модели были набраны из натурных панелей заводского изготовления с экспериментально замеренным уровнем предварительного напряжения панелей в процессе заводского изготовления. Конфигурация поясов, натяжение обшивок, а также конструкция стыков панелей и прикрепления решетки полностью соответствовали натурным. В собранном виде опытный пространственный блок имел длину 30 м, высоту в коньке 1,5 м, на опорах 1 м, ширину 2,5 м. Для удобства загружения конструкцию устанавливали в перевернутом виде и подвешивали к опорным порталам. Блок загружали сплошной равномерно распределенной нагрузкой, создаваемой с помощью сжатого воздуха пневмомешками, которые устанавливали между силовым полом и конструкцией. Экспериментальные данные обрабатывали на ЭВМ БЭСМ-4. Результаты эксперимента подтвердили надежность конструкции в эксплуатации и правильность принятых при проектировании основных расчетных предпосылок. Исследования показали, что растянутая обшивка почти полностью (на 90—95 %) участвует в совместной работе продольных ферм (включая зоны стыков растянутых панелей). Сжатая обшивка включается в работу продольных ферм практически полностью до момента исчерпания предварительного натяжения. Выявлены значительные запасы несущей способности сжатых панелей в результате повышения устойчивости поясов ферм вследствие их совместной работы с предварительно растянутой обшивкой. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|