|

|

Навигация:

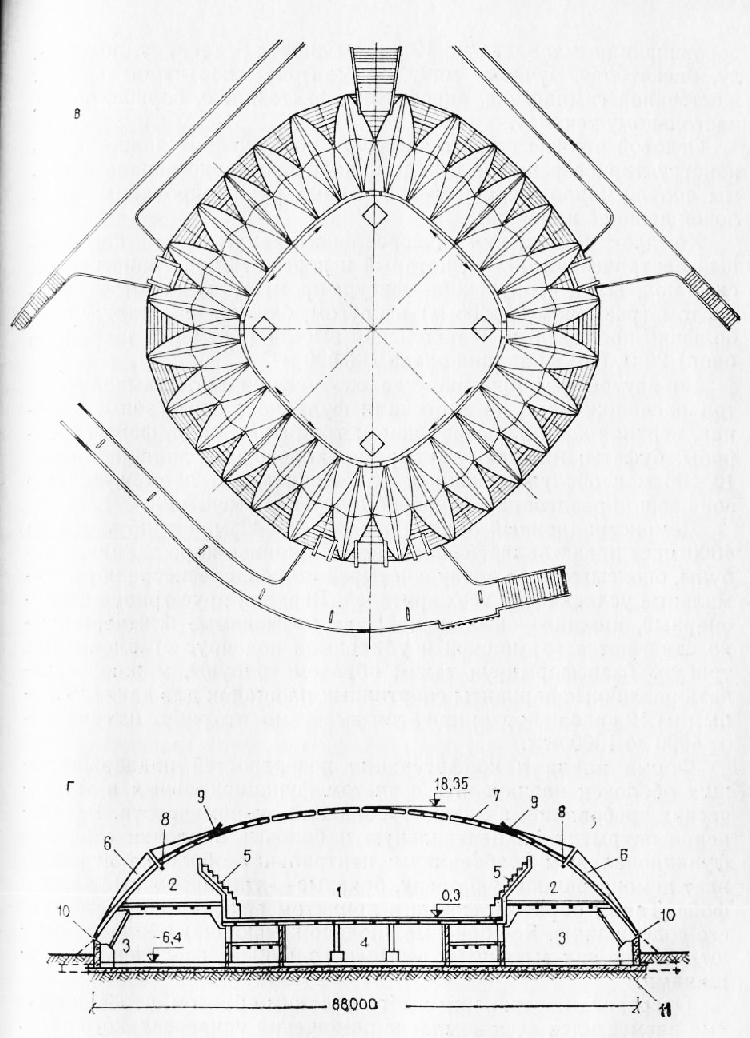

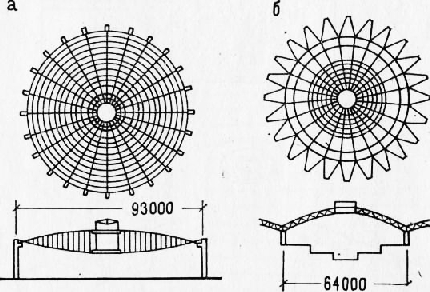

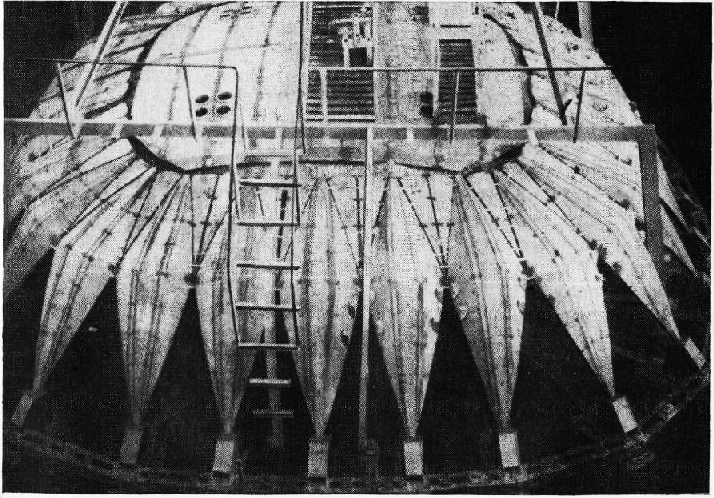

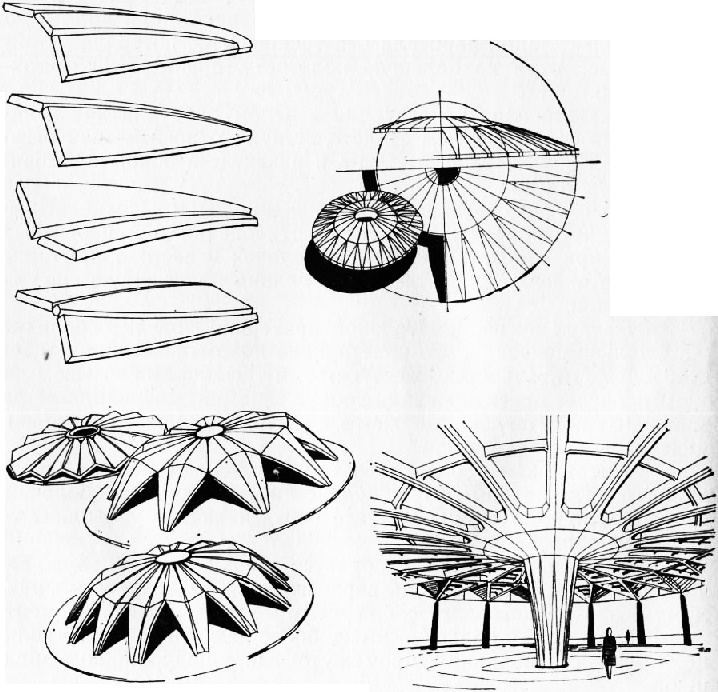

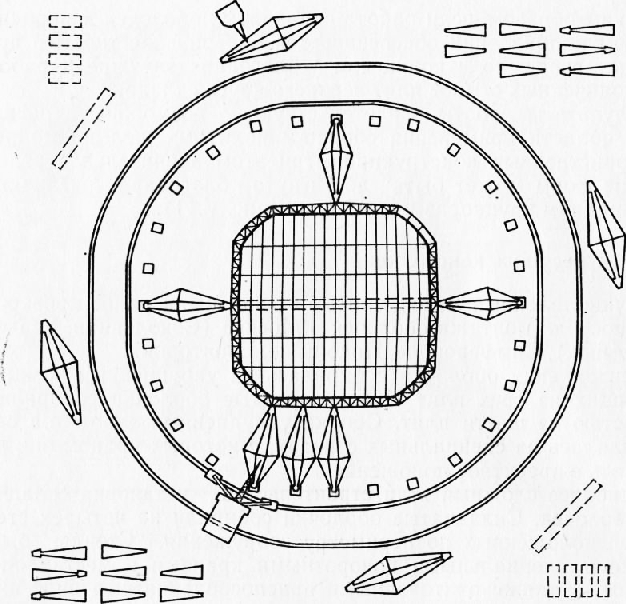

Архитектурно-планировочное решение При выборе места для универсального спортивного зала учитывалась целесообразность сооружения его в излучине Москвы-реки вблизи метромоста. Этот спортивный зал с выразительным по силуэту архитектурным объемом «работает на город», так как хорошо виден с ближних и дальних расстояний. Он органично вписался в ландшафт Ленинских гор. Во время 0лимпиады-80 в универсальном зале проходил волейбольный турнир, а в послеолимпийский период проводятся соревнования и занятия по 12 видам спорта — теннису, волейболу, баскетболу, ручному мячу, бадминтону, спортивной и художественной гимнастике, акробатике, фехтованию, борьбе, боксу, настольному теннису.  Рис. V.5. Универсальный спортивный зал «Дружба» на Центральном стадионе имени В. И. Ленина в Лужниках слева — общий вид; б — фасад; в — план покрытия; г — разрез; внизу слева — Интерьер; 1— демонстрационный зал; 2—фойе; 3— тренировочные залы; 4— техниче-сКие помещения, в том числе камеры кондиционирования; 5 — трибуны; 6 — складчатые опоры (оболочки); 7— центральная оболочка; 8 — металлическая затяжка; 9 — верхнее опорное железобетонное кольцо; 10 — шарниры; 11 — фундаментная плита Основой архитектурного замысла сооружения является его конструктивное решение в виде единой пространственной системы сборно-монолитных железобетонных унифицированных оболочек двоякой кривизны. Комплекс помещений универсального зала сведен в компактный центрический объем, который и перекрыт пространственной системой. План сооружения—фигура промежуточная между квадратом (размером 88X88 м) и кругом, близкая к овалу; наибольший пролет 96 м. Наибольшая высота (считая от шарниров опор) 20 м. Объем здания около 100 000 м3. Во внутреннем пространстве сооружения четко выделяются три расположенные по вертикали функциональные зоны. Главная, верхняя зона включает демонстрационный зал, фойе, гардеробы, буфеты; нижняя — четыре тренировочных зала размером 18x36 м с обслуживающими помещениями. В промежуточную зону вошли раздевалки, гардероб и другие помещения. Демонстрационный зал с ареной 42x42 м и трибунами на 4000 мест представляет собой композиционное ядро здания. Трибуны, опоясывающие арену с четырех сторон, обеспечивают оптимальные условия для всех зрителей. Верхний ярус трибун стационарный, нижний — выдвижной; так называемые блитчеры легко сдвигаются гармошкой и убираются под ярус стационарных трибун. Трансформируя таким образом трибуны, можно создавать различные варианты спортивных площадок для занятий любым из 12 видов спорта; при этом вместимость трибун изменяется от 4000 до 1500 чел. Форма плана и конфигурация поверхностей поддерживающих оболочек назначались с учетом функциональных и эстетических требований, а также требований экономичности. Расчленение покрытия на центральную и боковые оболочки отвечало функциональным требованиям: центральная оболочка перекрывает демонстрационную арену, боковые — тренировочные залы и фойе. Таким образом, форма в принятом решении соответствует его содержанию. Все боковые (поддерживающие) оболочки имеют в плане вид вытянутых четырехугольников, соединенных вершинами. Очертание поверхности выбрано таким образом, чтобы в объеме разместился весь комплекс помещений универсального зала. Наряду с этим в сооружении строго выражены тектонические функции его элементов — несущие складчатые оболочки отличаются от центральной части развитым рельефом и напряженным характером формы. Вся композиция сооружения отличается единством формы фасадов и интерьеров. Громадная, причудливой формы оболочка, покоящаяся на «точечных» опорах в острых углах ромбовидных складок, создает впечатление легкости и изящества. Конструктивное решение Конструкция сооружения решена, как уже отмечалось, в виде единой пространственной оболочки, которая явится одновременно и покрытием, и ограждающей конструкцией здания. Она состоит из пологой центральной оболочки размером 48X48 м, опирающейся на боковые оболочки также положительной гауссовой кривизны, но складчатого профиля; конструкция имеет два опорных кольца, представляющих собой пространственные волнообразные кривые. Другими словами, конструкция сооружения представляет собой единую конструктивную систему сопряженных оболочек, состоящую из двух подсистем — центральной оболочки и складчатых оболочек, работающих совместно. Складчатые оболочки опираются на общую фундаментную плиту. Верхнее опорное кольцо, частично воспринимающее усилия от центральной оболочки и замыкающее ее, выполнено из монолитного железобетона. Нижнее кольцо в виде металлической затяжки объединяется с железобетонной оболочкой в местах примыкания складок в точке их перелома. Ширина кольцевого монолитного пояса изменяется от 60 до 279 мм, высота 60 мм. Помимо восприятия кольцевых усилий монолитный пояс также служит для перераспределения усилий между центральной оболочкой и складчатыми оболочками. Металлическая затяжка, обеспечивающая устойчивость складчатых оболочек, поставлена на восприятие кольцевых растягивающих сил и очерчена по замкнутому ломаному многоугольнику, соединяющему крайние точки складчатых оболочек в месте их перелома. Сечение затяжки представляет собой коробку, сваренную из двух уголков 200X25 и соединенную с покрытием в местах примыкания складок через закладные металлические Детали. Между боковыми оболочками в их нижнем ярусе — витражи для освещения фойе. Следует отметить, что для покрытия зала предлагались и анализировались различные объемно-планировочные и конструктивные решения, основанные на использовании висячих покрытий и структур. Один из вариантов представлял собой систему вертикально поставленных плоских складок с консолями, на которые Опиралось металлическое висячее покрытие. При сравнении вариантов предпочтение было отдано предложению МНИИТЭП, в котором вместо складок с плоскими гранями предлагались поддерживающие сборно-монолитные железобетонные оболочки двоякой кривизны складчатого профиля, к которым примыкала центральная оболочка того же типа. вимы с параметрами оболочек универсального спортивного зала. Сравнение показало, что расход стали на выбранную конструкцию снижался в 4 раза по сравнению с расходом стали на конструкцию цирка. Рассматривался также вопрос о применении высокопрочной предварительно-напряженной арматуры для армирования продольных ребер складчатых оболочек, затяжки и верхнего кольца. При этом анализ показал, что применение напряженной арматуры позволит сократить расход стали в 1,5—1,8 раза, но приведет к значительным потерям времени на строительной площадке, что при обсуждении вариантов было признано недопустимым. Сооружение представляет собой сложную композицию различных поверхностей, расчет геометрии такого покрытия производили по специальной программе. Воображаемая геометрическая поверхность, на которой должны лежать вершины поддерживающих оболочек, является нерегулярной. Поэтому контур центральной оболочки представляет собой волнообразную пространственную кривую. Серией многовариантных расчетов по специальной программе удалось добиться унификации всех 28 поддерживающих складчатых оболочек. Ширина складки 7,2 м. Центральная оболочка размером 48X48 м весьма пологая с радиусом кривизны 80 м и стрелой подъема в центре 1/7,5.  Рис. 2. Конструктивное решение

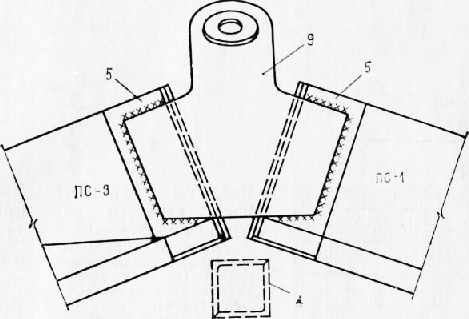

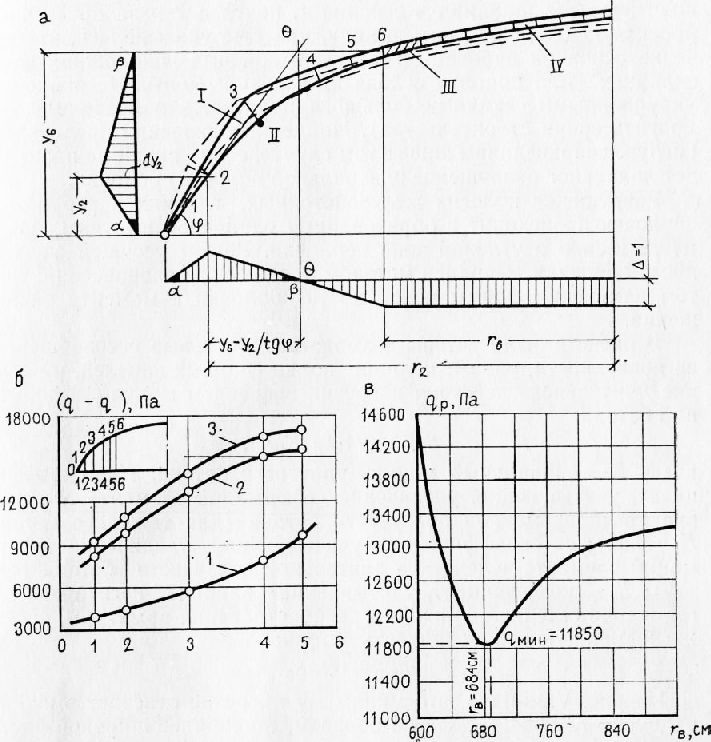

Системой меридионально-кольцевых сечений она разрезается на сборные железобетонные цилиндрические плиты типа ПО-1. Плита ПО-1 прямоугольная размером 2,37x7,17 м имеет по контуру ребра высотой 500 мм, а также два промежуточных ребра той же высоты. Толщина полки плиты 40 мм. На наружной поверхности контурных ребер расположены вертикальные гребенчатые пазы для образования бетонных шпонок. Торцовые ребра имеют овальные отверстия для пропуска элементов временных затяжек. В местах пересечения продольных и поперечных ребер расположены закладные детали для соединения ребер плит между собой при помощи стыковых накладок из полосовой стали (см. рис. V.6, в). Таким образом, нижняя и верхняя арматура ребер состыкована вдоль пролета; образуется как бы система перекрестных балок, повышающая жесткость и устойчивость центральной оболочки. Поперечные ребра имеют снизу закладные детали для крепления конструкций подвесного потолка. Ширина швов между плитами центральной оболочки в направлении короткой стороны плит около 30 мм, в перпендикулярном направлении ширина швов переменная, 47—138 мм. По периметру оболочки сверху плит выполняется набетонка по при-контурным плитам шириной 2,4 м и толщиной 60—80 мм; в этих местах в полках плит выполнены выпуски арматуры в виде петель для соединения монолитного и сборного железобетона. Все плиты центральной оболочки выполняются из бетона марки М 400 в одной металлической форме-опалубке. Доборные плиты ПО-2, ПО-3, ПО-4 и ПО-5 угловой зоны выполняются в опалубке основной плиты ПО-1. Швы между плитами и набетонка выполняются из монолитного бетона марки М 300. Складчатые оболочки имеют ромбический план. Каждая складка собирается из шести сборных железобетонных ребристых плит четырех типоразмеров. Боковые плиты ПС-1 и ПС-3 очерчены по цилиндрической поверхности радиусом 60 м и в плане имеют вид равнобедренного треугольника.  Рис. 3. Варианты конструктивного решения сооружения а — вантовое предварительно-напряженное покрытие (по типу Дворца спорта «Юбилейный» в Ленинграде); б — складчатый металлический решетчатый уупол (по типу цирка на просп. Вернадского в Москве); в — сборно-монолитная предварительно-напряженная железобетонная оболочка положительной гауссовой кривизны (по типу торгового центра в Челябинске) Ширина плит 3,05 м, длина элементов 13,43 и 10,52 м. Плиты имеют по контуру ребра высотой 600 мм, с шагом Зм расположены промежуточные ребра высотой 300 мм. Средние плиты ПС-2 и ПС-4 также очерчены по цилиндрической поверхности радиусом 70,25 м и в плане близки к равнобедренному треугольнику. Максимальная ширина плит 2,2 м, а длина 15,25 и 12,35 м. Высота контурных ребер 500 мм, а промежуточных — 300 мм. Толщина полок всех плит складок 55 мм; снаружи контурных ребер имеются пазы прямоугольной формы для образования шпонок при бетонировании швов. Плиты выполнены из бетона марки М 500. Армирование сборных элементов выполнялось в виде единого пространственного каркаса и рассчитывалось на две стадии: эксплуатационную и монтажную. Все покрытие зала состоит из 312 сборных элементов, которые изготовлены на экспериментальной базе МНИИТЭПа в четырех металлических формах: в одной форме — все элементы плит центральной части, в трех формах — элементы складчатых оболочек. Кровля на оболочке выполнена в виде утеплителя — пенопласта толщиной 60 мм, который на тиоколовой мастике наклеивался на бетонную поверхность; поверх утеплителя выполнено покрытие также из тиоколовой мастики, которая наносилась специальными валиками и покрывалась сверху декоративным слоем из мраморной крошки. Наружные ограждения выполнены в виде наклонных витражей со стеклопакетами. Промежуточные перекрытия решены из сборных железобетонных конструкций. Тренировочные залы перекрыты стальными рамами, отрезанными от оболочки. Трибуны — из унифицированных гребенок (Г-образных сборных железобетонных элементов). Подвесные акустические потолки выполнены из специальных алюминиевых щитов, расположенных между ребрами железобетонной оболочки. Эта конструкция покрытия обладает выгодными технико-экономическими показателями; расход стали 54,6 кг и приведенная толщина бетона 24 см на 1 м1 перекрываемой площади. Расчет несущих конструкций В лаборатории пространственных конструкций МНИИТЭП созданы методы расчета оболочек положительной гауссовой кривизны с помощью ЭВМ. Программы, разработанные кандидатами техн. наук Л. И. Супоницким и Л. М. Шаршуковой, реализуют метод конечного элемента в двух модификациях: смешанного метода и метода перемещений. В смешанном методе использованы плоские треугольные конечные элементы, в методе перемещений—прямоугольные конечные элементы естественной кривизны. В расчетных схемах сооружений учитываются геометрические очертания конструкций в плане, наличие подкрепляющих элементов, фактическое распределение толщины элементов и внешних нагрузок, совместная работа оболочек с контуром. Элементы оболочек были рассчитаны в стадии монтажа, причем для многих сечений эти усилия явились определяющими. При расчете покрытия принимались следующие нагрузки: 9400 Н/м2 на центральную оболочку и верхний ярус складок (включая собственную массу, вес кровли, подвесного потолка, мостиков для обслуживания, снеговую нагрузку и др.) и 8000 Н/ /м2 на нижний ярус складок. Расчет производился на симметричные нагрузки. Несимметричные нагрузки — снеговые, ветровые, как показали последующие исследования, оказывают в данном случае несущественное влияние (в отличие от мембранных систем) и потому в расчете оболочки не учитывались. В связи со сложностью и уникальностью сооружения для исследования его напряженно-деформированного состояния, проверки и уточнения принятых конструктивных решений и расчетных положений на экспериментальной базе МНИИТЭПа проведено испытание крупномасштабной железобетонной модели в масштабе 1 : 10 с соблюдением геометрического и физического подобия с натурной конструкцией.  Рис. 4. К расчету покрытия Результаты последнего расчета были положены в основу при рабочем проектировании. Расчеты показали, что основным видом усилий, действующих в системе, является сжатие. Сжаты центральная оболочка, ее контур, большая часть поверхности поддерживающих оболочек. Наряду с этим действуют также изгибающие моменты. Основная растянутая зона находится в области среднего кольца — системы развитых поперечных ребер, складчатых оболочек и соединенных с ними металлических затяжек. Сложность конструктивной формы сооружения выявила необходимость привлечения методов расчета сооружения не только в упругой, но и в предельной стадии работы, а также метода моделирования. С помощью метода предельного равновесия удалось оценить несущую способность сооружения в целом, а также определить нагрузку, при которой возможно локальное разрушение пологой центральной оболочки. Для оценки несущей способности сооружения в целом был привлечен кинематический метод предельного равновесия1. При этом необходимо было заранее задаться механизмом разрушения, который, как правило, назначается на основании экспериментов. Известно, что при избыточной прочности опорного кольца купола оболочки разрушаются по радиально-кольцевой схеме. Поскольку основание боковых поддерживающих оболочек практически неподвижно, эта схема разрушения была принята за исходную при составлении уравнения равенства работ внешних и внутренних сил на возможных перемещениях. Верхний кольцевой пластический шарнир, раскрывающийся вниз, образуется в месте сопряжения пологой центральной оболочки и боковых поддерживающие складчатых оболочек (сечение 6 на рис. V.9, а). Положение промежуточного кольцевого шарнира неизвестно. Действительному положению этого шарнира должен отвечать минимум предельной нагрузки. На рис. V.9, б приведены результаты расчета предельной нагрузки при расчетных характеристиках материалов, выполненного в лаборатории пространственных конструкций НИИЖБа. Из графика на рис. 5, б видно, что кривая 1 не имеет минимума. Это объясняется тем, что по мере приближения к опорному пластическому шарниру высота поперечного сечения поддерживающих оболочек уменьшается. Таким образом, нижняя часть поддерживающей оболочки при рассматриваемом механизме разрушения является наиболее слабым местом конструкции, хотя расчетная нагрузка, которая может быть приложена к сооружению, превышает проектную. Несущая способность сооружения существенно увеличивается при включении в работу металлической затяжки, расположенной в средней части поддерживающих оболочек. Поскольку план сооружения отличается от окружности, работа внутренних усилий в затяжке зависит от положения рассматриваемого сечения. Расчетные нагрузки на оболочку определяются кривой на рис. 5. При построении кривой 3 учтена полная работа затяжки по всему внутреннему периметру сооружения. Даже если ориентироваться на кривую, минимальная расчетная нагрузка, отвечающая образованию пластического шарнира в сечении, почти в 2 раза превышает проектную (следует иметь в виду, как уже указывалось, что сечение основной рабочей арматуры в боковых поддерживающих складках было принято исходя из условий монтажа оболочки укрупненными секциями большого пролета, что позволило сократить сроки строительства). Найденные значения предельных нагрузок справедливы лишь в том случае, если раньше не произойдет локальное разрушение центральной пологой оболочки.  Рис. 5. К расчету оболочки по предельной стадии а — поперечное сечение оболочки и эпюры возможных перемещений при меридионально-кольцевой схеме разрушения; б — зависимость несущей способности оболочки от положения промежуточного кольцевого пластического шарнира; в — зависимость несущей способности центральной пологой оболочки при локальном разрушении от радиуса вмятины; I — боковые (поддерживающие) оболочки; II — металлическая затяжка; 111— верхнее монолитное кольцо; IV — сборные панели центральной пологой оболочки; 1 — без учета затяжки; 2—с учетом затяжки в угловых зонах; 3—с учетом всей затяжки Разрушение пологих железобетонных гладких и ребристых оболочек происходит с образованием одиночной вмятины, преимущественно в угловой зоне оболочки. Расчет несущей способности оболочки выполнен методом предельного равновесия с учетом изменения формы поверхности оболочки к моменту разрушения. Следует отметить, что каждый из этих методов реализуется при существенных упрощениях расчетной схемы, что не позволяет достоверно судить о действительном напряженно-деформированном состоянии конструкции от расчетных нагрузок, о ее тре-щиностойкости, устойчивости всего сооружения и отдельных элементов, а также о разрушающих нагрузках и, следовательно, о степени надежности конструкции. В связи с этим и возникла необходимость проведения всесторонних экспериментальных исследований для выявления работы конструкции от расчетных сочетаний нагрузок и выяснения влияния на нее различных факторов, в том числе осадки опор и жесткости металлической затяжки. Экспериментальные исследования В ходе экспериментальных исследований модели оболочки необходимо было: -- проверить прочность, жесткость и трещиностойкость конструкций; -- изучить совместную работу центральной оболочки и складчатой конструкции при симметричной и несимметричной нагрузках, в том числе вызываемых снеговыми мешками; -- исследовать работу центральной оболочки как весьма пологой с криволинейным контуром при симметричной и несимметричной нагрузках; -- изучить работу складчатых оболочек и выявить наиболее напряженную из них, оценить работу складчатых оболочек в кольцевом направлении; -- исследовать работу элементов заполнения между складчатыми конструкциями; -- исследовать работу контура центральной оболочки; изучить работу конструкции с учетом неравномерной осадки опор; -- исследовать работу затяжки и прилегающей к ней зоны складчатой конструкции; -- исследовать влияние жесткости затяжки на работу конструкции и влияние предварительного натяжения затяжки на напря-женно-деформированное состояние конструкции; -- изучить влияние начальных несовершенств на работу конструкции (технологические трещины, отклонения от проектных размеров при сборке и др.); -- изучить характер разрушения конструкции; изучить напряженно-деформированное состояние отдельной складки; -- изучить работу конструкции при раскружаливании; сопоставить экспериментальные данные с результатами расчета, выполненного методом конечных элементов.  Рис. 6. Экспериментальное исследование оболочки на модели в масштабе 1 : 10 Работу затяжки исследовали в двух вариантах — с более сильной и со слабой, а также испытывали конструкцию без затяжки, что дало возможность изучить влияние жесткости затяжек на общее напряженно-деформированное состояние конструкции. Экспериментальные исследования железобетонной модели покрытия универсального спортивного зала позволили сделать ряд выводов. Конструкция оболочки обладает достаточной прочностью, жесткостью и трещиностойкостью. Модель оболочки без видимых нарушений выдержала при проектном сечении затяжки симметричное загружение нагрузкой, равной 2,1 расчетной, а разрушение произошло при загружении двумя расчетными нагрузками конструкции с ослабленной затяжкой. Испытания показали, что центральная оболочка работает как сжатая конструкция с высокой несущей способностью, почти не изгибаясь, несмотря на значительную пологость. В конструкции проявилось эффективное воздействие складчатых оболочек и верхнего кольца, в силу чего не было необходимости осуществить предварительное напряжение. Прогибы от нормативной нагрузки составляли 48 мм, или 1/2000 пролета. Трещинообразования при загружении конструкции нормативной симметричной нагрузкой не наблюдалось. Первые трещины появились при нагрузке, равной 1,1 расчетной в нижних ярусах складчатых оболочек. Ширина раскрытия трещин не превышала при этой нагрузке 0,1 мм. При контрольной разрушающей нагрузке, равной 1,4 qv, никаких нарушений в работе конструкции и ее отдельных элементов отмечено не было. Анализ трещинообразования, разрушения и напряженного состояния покрытия свидетельствует о том, что наиболее ответственным элементом покрытия являются нижние части складок, разделенные проемами. Сравнение экспериментальных данных с расчетными показало, что прогибы модели сооружения хорошо согласуются с расчетными данными, полученными методом перемещений. Уменьшение сечения затяжки существенно увеличивает де-формативность конструкции и уменьшает несущую способность сооружения, в связи с чем проектная затяжка наиболее целесообразна. Результаты натурных исследований при раскружаливании внесли поправки в определение усилия в затяжке. Снижение жесткости складок в результате трещинообразования в монтажный период привело к тому, что усилия в затяжке при полной расчетной нагрузке оказались 4000 кН вместо 2400 кН — наибольшего усилия, полученного в эксперименте. Это результат того, что затяжка вступила в работу уже тогда, когда выбирался монтажный прогиб складок при раскружаливании. Тем не менее запаса прочности и затяжке оказалось достаточно для положительного решения вопроса о несущей способности покрытия после раскружаливания. Конструкция оказалась жизнеспособной не только при осадке одной опоры, но и при полном ее выключении из работы. Центральная оболочка на всех этапах испытаний вплоть до разрушения складок работала без трещин и не потеряла устойчивости, несмотря на большую пологость, превышающую традиционную. Пространственная конструкция в целом работала как куполообразная система, о чем свидетельствуют относительная несущественная роль верхнего кольца и развитие в покрытии меридиональных трещин. Начальные несовершенства модели оболочки (технологические трещины в сборных элементах, отклонения от проектных размеров при сборке складчатых оболочек и всего покрытия в целом) не оказали существенного влияния на несущую способность модели. Результаты экспериментальной проверки модели оболочки убедительно показали, что конструкция покрытия зала обладает необходимой прочностью, жесткостью и трещиностойкостью. В процессе проектирования сооружения рассматривались три различных конструктивные схемы с учетом результатов экспериментальных исследований: а) центральная оболочка со своим опорным кольцом шар-нирно оперта на замкнутую подсистему складчатых оболочек; опорное кольцо воспринимает все растягивающие усилия, создаваемые оболочкой; б) центральная оболочка образует единую систему со складчатыми оболочками, но роль верхнего кольца сводится к минимуму— оно представляет собой чисто конструктивный элемент; в) центральная оболочка имеет более развитое опорное кольцо. Последний вариант — промежуточный между вариантами а и б. В результате анализа принят вариант в. Правильность выбо-pa подтверждена результатами экспериментальных исследований, из которых ясно, что верхнее кольцо, очерченное по сложной пространственной кривой, частично сжато, частично растянуто. Его работа коренным образом отличается от традиционного опорного контура. Горизонтальные перемещения также практически отсутствуют. Для работы системы большое значение имеет соотношение жесткостей трех элементов — продольных ребер, складок, верхнего кольца и затяжки. Основную роль играют продольные ребра, сечения которых определяются, прежде всего, условиями монтажа с предварительной укрупнительной сборкой. Затяжка разгружает продольные ребра и увеличивает несущую способность. Она воспринимает растяжение в кольцевом направлении, разгружая полку оболочек и их поперечные ребра. Роль верхнего кольца показана выше. Плиты заполнения складок повышают жесткость покрытия, улучшают условия работы центральной оболочки.  Рис. 7. Примеры формообразования оболочек из унифицированных сборных плит Таким образом, если работа складчатых оболочек в меридиональном направлении обеспечивается большой жесткостью продольных ребер, то в кольцевом — благодаря затяжке и работе замоноличенных стыков плит верхнего яруса складок. Результаты работы свидетельствуют о возможности расширения области применения сборно-монолитных железобетонных пространственных конструкций. При этом значительное разнообразие форм может быть достигнуто благодаря различным комбинациям крупноразмерных плит. Монтаж несущих конструкций Осуществленный метод монтажа основан на ранее проверенных способах монтажа оболочек в Москве (Сокольники, Усачев-ский рынок), Симферополе, Подольске, Евпатории. Центральная оболочка собиралась из укрупненных секций, состоящих из трех плит ПО, складчатые оболочки собирались полностью из шести плит. Сборка укрупненных элементов осуществлялась на специальных стендах, с которых краном они подавались в проектное положение. Наиболее сложный этап строительства — установка складчатых оболочек. Складчатые оболочки собирали на четырех стендах, расположенных по периметру сооружения. Стенды были снабжены специальными поворотными кранами в местах опор складок, а также рихтовочными приспособлениями в виде винтовых упоров для соблюдения исходной геометрии сборочного элемента. После рихтовки опорных плоскостей стенда устанавливали средние маячные плиты ПС-2 и ПС-4 и соединяли их между собой металлическими накладками. Затем к опорным узлам этих плит в местах примыкания к ним боковых элементов приваривали стальные листы, образующие столик корытного сечения, в который устанавливали оголовки боковых плит ПС-1 и ПС-3. При этом противоположные стороны боковых плит опирались на стойки стенда. После проверки исходной геометрии сборных элементов складки соединяли продольные ребра боковых плит стальными накладками. Затем соединяли все промежуточные и торцовые ребра плит и в швы между плитами устанавливали арматурные каркасы. В процессе отработки конструктивных решений первой опытной складки с трестом «Стальмонтаж» было признано целесообразным монтировать складки с временной поперечной распоркой, под которой на скобах с болтами подвешивался элемент постоянной затяжки. После сварки узла примыкания затяжки к складкам временную затяжку снимали, а элементы постоянных затяжек сваривали между собой и образовывали замкнутое кольцо. Последней операцией по сборке укрупненного элемента складки на стенде было замоноличивание швов между плитами бетоном.  Рис. 8. Монтаж сооружения слева — схема; справа — монтаж складчатых опор При производстве работ в зимний период марка бетона швов была увеличена с М300 до М400, в бетон добавлялась антиморозная добавка (нитрит натрия). Бетон швов прогревали с помощью электродов, а бетон опорных узлов — электронагревательными элементами до получения проектной прочности. Технология монтажа покрытия была принята следующей. В центре пролета укрупненные оболочки опирались на две спаренные временные фермы, поддерживаемые в центре пространственной металлической опорой. Отметки опира-ния сборных элементов располагались по сложной пространственной кривой. Устройство покрытия разбивалось на следующие этапы: монтаж встроенных стальных и железобетонных конструкций тренировочных залов; монтаж стального каркаса временных подмостей; монтаж сборных железобетонных элементов центральной оболочки; монтаж складчатых оболочек и доборных элементов между ними; выполнение опорных колец — монолитного и стальной затяжки; замоноличивание всей оболочки; раскружаливание, демонтаж временных подмостей; монтаж встроенных конструкций трибун и перекрытий под оболочкой. На первом, втором и последнем этапах работы вели с применением крана МКГ-25БР, установленного в центральной части зала. Сборное железобетонное перекрытие монтировали укрупненными блоками с применением крана СКР-1500 со стрелой 30 м и маневровым клювом 39 м при грузоподъемности 25 т на вылете до 43 м. Кран перемещался по кольцевому пути вокруг здания с минимальным радиусом 39 м. Укрупненный блок центральной оболочки собирали из трех плит с временными шпренгельными затяжками, обеспечивающими прочность и устойчивость блоков. Блок имел массу около 21 т, размер 21,5X2,4 м. Вся центральная оболочка была смонтирована за 36 подъемов. Складчатые оболочки устанавливали в проектное положение краном СКР-1500 в специальном исполнении с помощью траверсы грузоподъемностью 85 т. При установке оболочку опирали на шарнир (шар диаметром 150 мм в сферических гнездах), а верхний конец, поднятый выше проектного положения на 1 м, опускали на монтажную сферическую скользящую опору, установленную на балках временных подмостей. Применение скользящих опор позволило не передавать усилие распора на подмости. Устойчивость оболочек от опрокидывания при установке обеспечивалась двумя временными стойками, установленными на перекрытии трибунной части, и двумя поперечными расчалками. Каждую последующую складчатую оболочку после выверки до расстроповки крана крепили к ранее установленной двумя временными распорками. По окончании монтажа всех 28 оболочек произвели выверку и необходимую рихтовку конструкций постоянной стальной затяжки, элементы которой поднимались вместе с оболочками на временных подвесках. Затем были выполнены работы по сборке и сварке узлов соединения элементов постоянной затяжки. Завершение этих работ дало возможность начать монтаж сборных железобетонных доборных элементов, заполняющих верхние треугольные проемы покрытия, и параллельное бетонирование монолитного пояса и швов оболочки. Процесс раскружаливания оболочки заключался в постепенном освобождении стального каркаса временных подмостей от поддерживания сборно-монолитного покрытия и в передаче нагрузок от собственной его массы на опоры комбинированной пространственной системы. Наиболее серьезным требованием к раскружаливанию являлась обязательная синхронность опускания всех стоек каркаса временных подмостей на строго заданные величины. Проект Производства работ по раскружаливанию оболочки предусматривал выполнение операции в три стадии. Первая стадия — подготовительные работы; на второй стадии опускали каркасы временных подмостей 44 гидравлическими домкратами с ручным приводом; третья стадия заключалась в снятии усилий в шпренгельных затяжках центральной оболочки. Под опорными частями всех без исключения стоек каркаса были установлены мерные пакеты из набора пластин заданной толщины в определенной последовательности сверху вниз: по четыре пластины толщиной 5, 10 и 20 мм. Такая последовательность диктовалась этапами последующих работ по опусканию стоек. Группой сотрудников МНИИТЭПа было установлено около 100 контрольно-измерительных приборов для регистрации прогибов и перемещений оболочки и контроля усилий в монолитном поясе и в стальной затяжке. Циклы и этапы были построены так, чтобы опускание центральной стойки опережало опускание периферийных стоек в соотношении 1 : 1,5. Отрыв стального каркаса временных подмостей от оболочки начался на третьем и закончился на четвертом этапе. По окончании четвертого этапа центральная стойка была опущена на 100 мм, периферийные на 60 мм, при этом прогиб центральной оболочки составил 59 мм, а в районе опоры оболочки на каркас подмостей — 45—54 мм. Усилия в стальной затяжке составляли 3020 кН. На последующих этапах происходило лишь опускание собственно каркаса временных подмостей для образования свободного зазора под оболочкой 80—100 мм. Затем была выполнена третья стадия раскружаливания—снятие усилий в шпренгельных затяжках 36 элементов центральной оболочки. Ответственная завершающая операция по раскружаливанию уникальной сборно-монолитной оболочки была выполнена за 12 рабочих часов. Через 5 сут. состояние оболочки практически стабилизировалось, прирост прогибов и усилий прекратился. Окончательный прогиб оболочки в среднем составил 65 мм, а максимальное усилие в затяжке—3300 кН. Подтвердилась правильность решений, заложенных в проекте. Натурные исследования Уникальность конструкции универсального спортивного зала «Дружба» и сложность его статической работы обусловили необходимость проведения натурных исследований после раскружаливания сборно-монолитных железобетонных оболочек. Необходимость в проведении этих исследований значительно увеличилась в связи с очень низкими температурами зимой 1978—79 г., которые достигали—40 °С и существенно превысили нормируемые в СНиПе экстремальные значения. Одним из наиболее ответственных элементов покрытия зала является металлическая затяжка. Это обусловило принятую методику комплексного исследования сооружения, которое включало: -- исследование изменений усилий в металлической затяжке во времени как следствие нелинейных процессов в железобетоне; -- исследование влияния температуры на напряженно-деформи-рованное состояние затяжки; -- исследование влияния дополнительной нагрузки от снега и других факторов на напряженно-деформированное состояние конструкции; -- исследование совместной работы железобетонной комбинированной оболочки и металлической затяжки при их работе на эксплуатационные нагрузки; -- определение прогибов и горизонтальных перемещений оболочки геодезическими методами; -- изучение трещиностойкости конструкции при работе покрытия на эксплуатационные нагрузки; -- изучение работы отдельных узлов оболочки после раскру-жаливания с помощью визуального осмотра. Основная программа работ была выполнена лабораторией пространственных конструкций МНИИТЭПа. Как уже указывалось, сечение затяжки представляет собой коробку, сваренную из двух уголков 200x25 и соединенную с покрытием в местах примыкания складок. На трех участках затяжки по длине измерялись деформации, чтобы определить действующие в ней усилия. Участок I был расположен в пределах складки на оси симметрии покрытия, участок II — в угловой зоне, а участок III расположен на участке, диаметрально противоположном участку I. Работа конструкции изучалась с июня 1978 г. по май 1979 г., в период завершения строительства зала. Зимой зал не отапливался. Таким образом, перепад температуры наружного воздуха и воздуха в помещении составлял всего 3—4 Минимальные усилия в затяжке за все время наблюдений зафиксированы в начальный период после раскружаливания: на I участке —3090 кН, на II—3040 и на III—2950 кН. Максимальные усилия зафиксированы в период 12—15 февраля 1979 г. при температуре —24° С. На I участке они составили 4715 кН, на II — 4830 и на III — 4385 кН. Натурные исследования показали, что в период резких температурных колебаний происходит сложное перераспределение растягивающих усилий в уровне перелома складчатых оболочек между затяжкой и бетоном самих складок; в результате перераспределение усилий в затяжке то непропорционально температуре уменьшается, то возрастает. Одна из основных причин этого процесса-—тепловая инерция бетона, в результате которой бетон при резких колебаниях температур наружного воздуха не успевает в полной мере изменять свою температуру. Этому способствует и теплоизолирующее покрытие наружной поверхности оболочки. Температурные деформации металлической затяжки при этом проявляются практически мгновенно. Эта неоднородность температурного поля в различных элементах покрытия и вызывает те отклонения от пропорциональной зависимости в графиках усилий затяжки от температуры при ее резких колебаниях, так как усилия в затяжке функционально зависят от температурных деформаций затяжки и бетона оболочки. Длительные наблюдения за усилиями в затяжке показали, что, несмотря на экстремальные значения отрицательных зимних температур при неблагоприятных условиях неутепленного зала и значительных снеговых нагрузках в металлической затяжке и всех узлах ее соединений, напряжения не превышали расчетных. Эта информация позволила сделать вывод о надежной и эффективной работе затяжки в стадии эксплуатации. Измерения методами геодезии определяли вертикальные перемещения точек покрытия и осадку сооружения в целом, а также горизонтальные перемещения его точек. Всего было выполнено четыре цикла измерений, относящихся к состоянию конструкции в разные периоды эксплуатации. Максимальный дополнительный прогиб 24 мм зафиксирован в точке, лежащей на угловой оси в пределах центральной оболочки. Максимальные прогибы остальных точек центральной оболочки 17—23 мм. Прогибы точек, лежащих по периметру центральной оболочки, значительно меньше, в среднем 12 мм. Кроме прогибов покрытия отмечена осадка отдельных точек складчатых опор сооружения, максимальное значение их составляет в среднем 9 мм (точность полученных данных ±3 мм). Анализ горизонтальных перемещений показывает, что они не превышают 10—12 мм, т.е. находятся в пределах точности измерений. На протяжении одного года после окончания раскружали-вания оболочки велся выборочный контроль за шириной раскрытия трещин в ребрах складчатых оболочек. Контролировались, в основном, трещины, располагавшиеся с внутренней и внешней стороны крайних ребер складок на уровне перекрытия зала. Наблюдения проводились зимой и летом. Ширина раскрытия трещин уменьшалась с течением времени. Результаты последних наблюдений показали, что трещины практически закрылись. Ширина их раскрытия не превышала 0,08 мм. Обследование состояния трещинообразования конструкции покрытия показало, что новых трещин в процессе эксплуатации сооружения не обнаружено, а трещины, образовавшиеся в процессе монтажа покрытия, уменьшались и стабилизировались и не представляют опасности при эксплуатации сооружения. Снеговая нагрузка на покрытии не оказала влияния на изменение усилий в затяжке. Геодезическая съемка не зафиксировала заметного влияния снеговой нагрузки на деформированное Состояние оболочки. Особенности инженерного оборудования Универсальный зал оборудован устройством для кондиционирования воздуха. Установки кондиционирования воздуха (машинный зал) располагаются непосредственно под игровым полем. В здании действуют три самостоятельные системы кондиционирования. Система 1К производительностью 170 000 м3/ч обслуживает главную спортивную арену и фойе. В качестве оборудования использован комплект КТП-200. Чтобы обеспечить плавное регулирование производительности системы, вентиляторные агрегаты снабжены гидромуфтами. Система работает с рециркуляцией и оборудована камерными шумоглушителями на подающем и рециркуляционном воздушном тракте. Непосредственно в зал главной арены и фойе воздух подается через среднюю зону над трибунами. В качестве воздухораспределителей применяются насадки оригинальной конструкции, разработанные лабораторией инженерного оборудования МНИИТЭП специально для этого сооружения. Из верхней части купола воздух удаляется через отверстия в кровле, снабженные специальными заслонками с моторными исполнительными ,механизмами. 'Предусмотрена возможность дистанционного управления приводами заслонок. Эти же заслонки при возникновении пожара служат для дымоудаления. В этом случае заслонки открываются по сигналу специального датчика. Обслуживание заслонок — с верхних подвесных ходовых мостиков. Система 2К производительностью 80000 м3/ч обслуживает тренировочные залы, гардеробы, души, раздевалки, буфеты и другие помещения. В ее составе два кондиционера модели К.Т-40. Чтобы обеспечить индивидуальное регулирование микроклимата, каждая группа помещений обслуживается самостоятельными зональными подогревателями. Система работает как прямоточная. Третья система производительностью 18000 м3/ч с кондиционером КД-20 обслуживает все помещения телерадиокомплекса, включая кабины комментаторов. Система работает с рециркуляцией и оборудована шумоглушителями на подающей и рециркуляционной магистрали. Выброс воздуха осуществляется по подземным каналам и шахтам на расстоянии 20—30 м от здания, так как конструктивные особенности здания не позволяют осуществлять выброс воздуха непосредственно на кровлю здания. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|