|

|

Навигация:

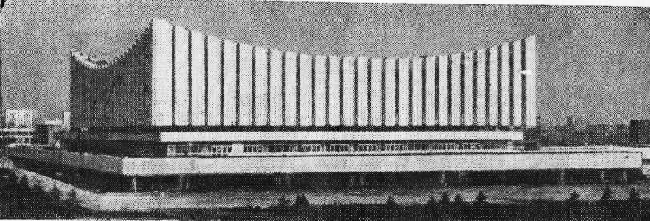

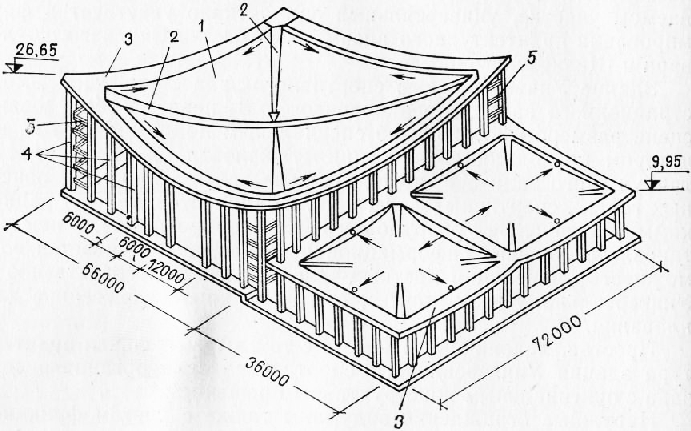

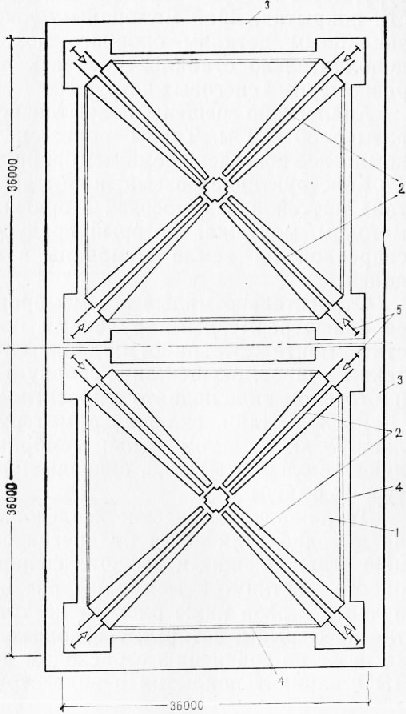

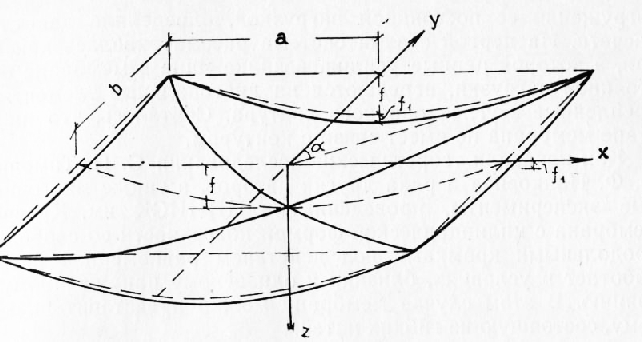

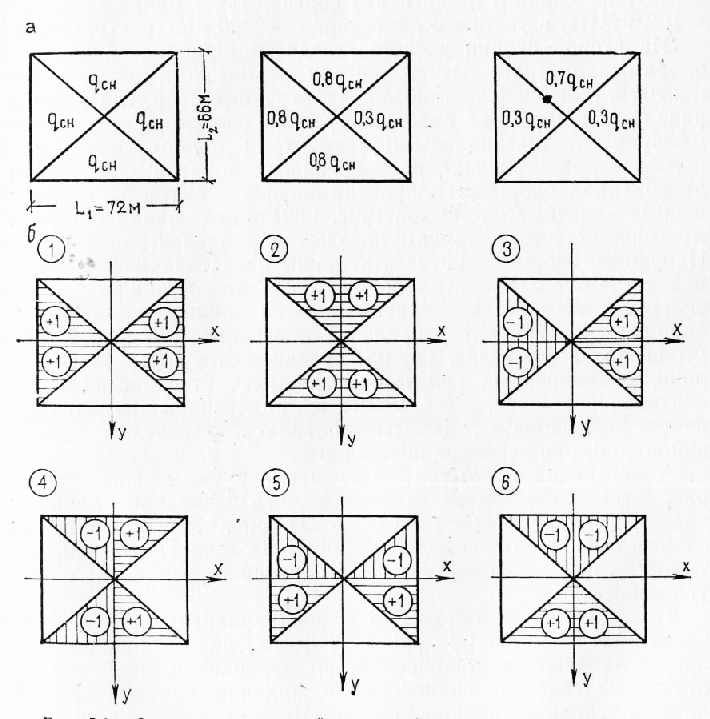

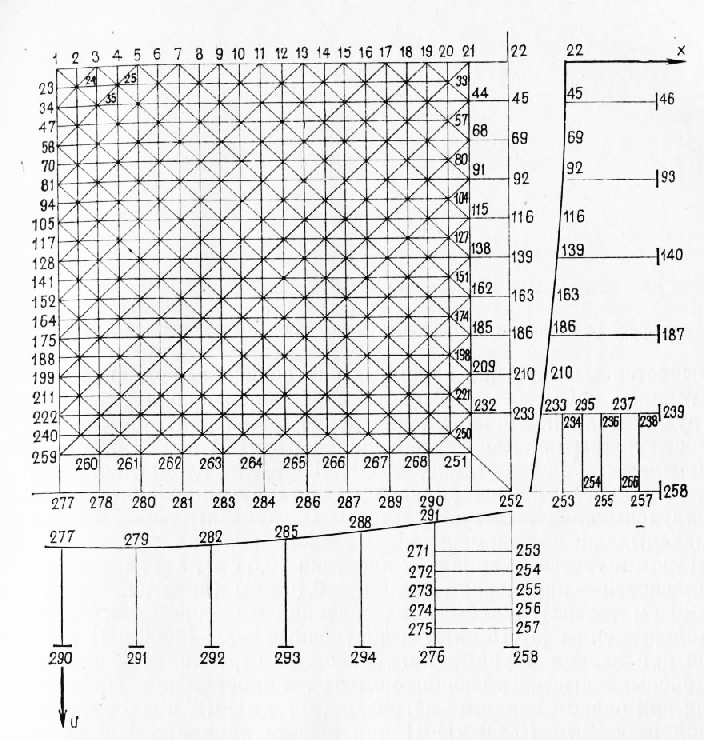

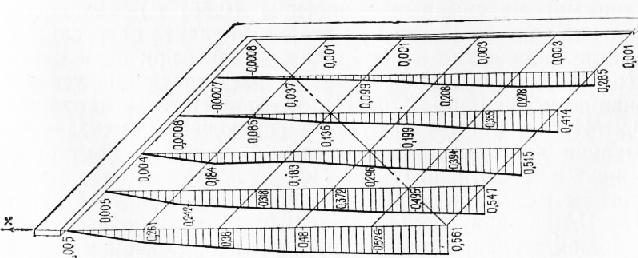

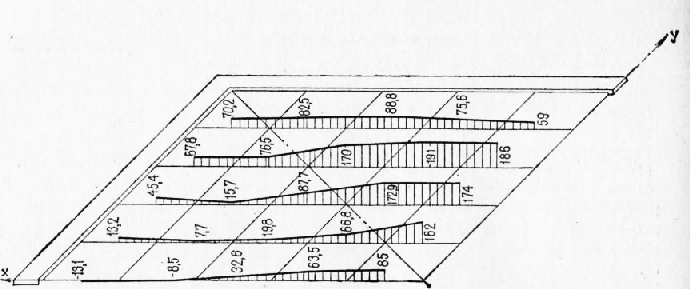

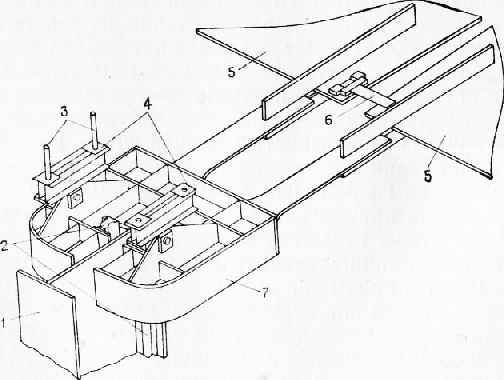

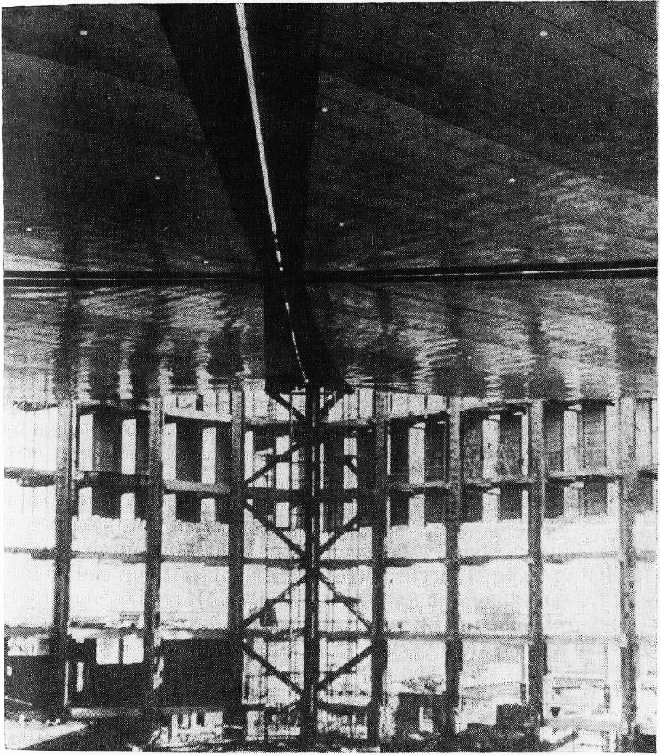

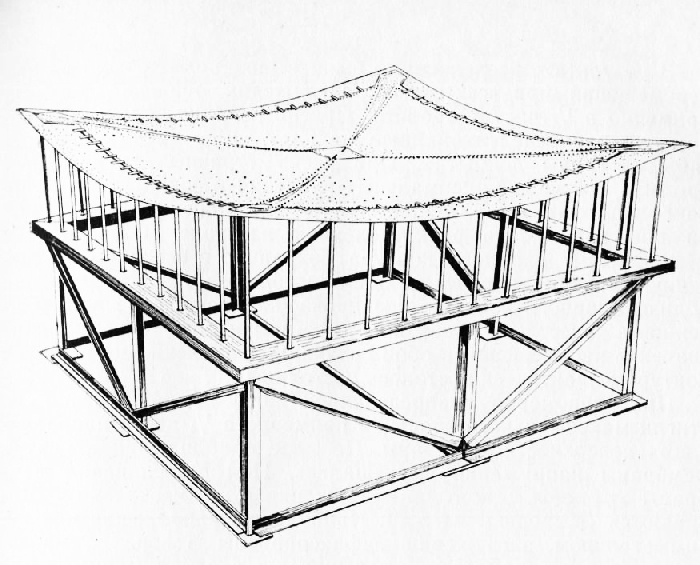

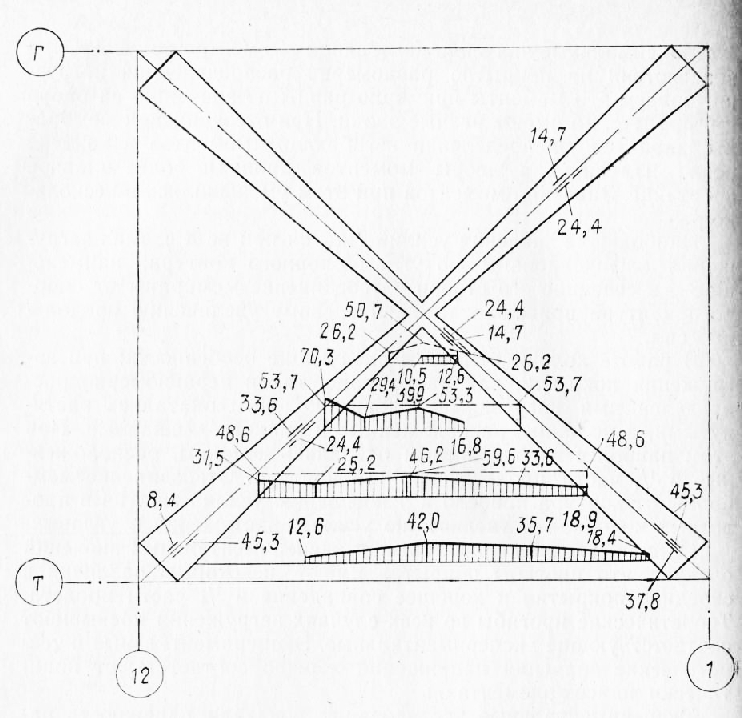

Архитектурно-планировочное решение В центральной части Восточной планировочной зоны столицы построен Универсальный спортивный зал, на котором во время Олимпиады проходили соревнования по тяжелой атлетике; это сооружение вошло в комплекс крупнейшего учебно-спор-тивного института страны — государственного Центрального института физической культуры. Универсальный спортивный зал находится на развилке Щелковского шоссе и Сиреневого бульвара, рядом с Измайловским лесопарком. Располагаясь на возвышенном и хорошо обозреваемом участке, универсальный зал активно участвует в формировании архитектурного ансамбля развилки Сиреневого бульвара и Щелковского шоссе. Здание Универсального спортивного зала состоит из демонстрационного зала и тренировочного. В первом оборудована сцена размером 35X25 м со специальным помостом 4X4 м, на котором проходили соревнования тяжелоатлетов. Вместимость трибун этого зала 5000 мест; в них выделены зоны для почетных гостей, спортивных делегаций, журналистов, теле- и радиокомментаторов. Зал оборудован кондиционированием, в нем установлено большое информационное табло, обеспечивается возможность трансляции цветных телепередач. Непосредственно к Универсальному залу примыкает группа крытых бассейнов для плавания. Простая, лаконичная и вместе с тем выразительная архитектура здания Универсального спортивного зала органично связана с оригинальным конструктивным решением. Наружные ограждения задуманы также с учетом функциональной универсальности сооружения. Гофрированные стены с глухими и остекленными поверхностями, расположенными во взаимно перпендикулярных плоскостях, обеспечат в зале рассеянный естественный свет и необходимую солнцезащиту. Проект Универсального спортивного зала интересен и тем, что он предполагал минимум работ, необходимых для перехода на послеолимпийский режим эксплуатации. Так, в демонстрационном зале сохраняется постоянная трибуна на 1000 мест, а разборные трибуны партера и второго яруса демонтируются. На месте партера размещена спортарена размером 61X30 м для игры в мини-футбол, на месте разборных трибун функционируют два тренировочных зала (30X18 м каждый). Один из них предназначен для атлетической подготовки хоккеистов, другой— для хореографических занятий фигуристов. Конструктивное решение Здание Универсального спортивного зала представляет собой пространственную систему, состоящую из каркаса и системы мембранных покрытий, расположенных на разных уровнях. Размер зданий в плане 72ХЮ2 м. Фундаменты здания свайные. Монолитные железобетонные колонны каркаса заделаны в монолитный ростверк. Колонны имеют консоли для опирания наружного контура покрытия. Контур решен замкнутым, параболического очертания по вертикали и выполнен из сборно-монолитного железобетона сечением 0,5X6 м.  Рис. 1. Универсальный спортивный зал в Измайлове  Рис. 2. Конструктивная схема сооружения 1 — тонколистовая мембрана из нержавеющей стали толщиной 2 мм; 2 — диагональные подкрепляющие элементы; 3 — железобетонный опорный контур; 4 — железобетонные колонны; 5 —диафрагмы жесткости; (стрелками показаны уклоны кровли) Общая устойчивость каркаса здания обеспечена железобетонными стенами жесткости, расположенными в пределах лестничных клеток. Благодаря этому наружный опорный пояс рассматривается при расчете колонн как горизонтальная жесткая опора. По конструктивной схеме мембранное покрытие основного зала представляет собой стальное полотнище толщиной 2 мм, размером в плане 66X60 м. Оно утолщено по диагоналям до 25 мм. Ширина диагоналей в углах 5 м, в центре— 1 ivt. Диагонали выполнены из стали марки 14Г2, в углах закреплены к наружному опорному контуру. Чтобы организовать поверхностный водоотвод и уменьшить напряжения, по диагонали вставлены плоские клинья с вершиной клина в центре мебраны. Ширина клина у опоры 480 мм. В результате этого мембране была придана форма, представляющая собой поверхность в виде пересечения двух цилиндрических оболочек. Другими словами, поверхность покрытия образована пересечением четырех треугольных секторов цилиндрического очертания, представляющих собой поверхность переноса. Стрела провиса мембраны в центре по диагонали длиной 100 м была задана в 4 м; из-за клиновидной вставки провис краев мембраны у наружных стен составил 4,4 м, что обеспечило поверхностный водоотвод. Таким образом, пролетная часть покрытия, имеющая отношение стрелы провиса к наименьшему размеру в плане 1/16,5, может быть отнесена к пологим системам. По периметру мембраны для организации контура приварена стальная полоса толщиной 10 мм и шириной 400 мм. После пригруза мембраны утеплителем и гидроизоляцией ее край прикреплялся к опорному контуру по всему периметру с помощью упругоподатливых связей, что обеспечивало дополнительную стабилизацию мембраны на неравномерное воздействие ветра и снега. Мембрана выполнена из рулонов листовой нержавеющей стали марки 12Х18Н10Т толщиной 2 мм ширина рулона 1000 мм. Утеплителем служили стекловатные жесткие плиты плотностью 150 кг/м3 с цементной армированной стяжкой сверху, толщиной 20 мм. Гидроизоляция выполнена в виде двух слоев бутилкаучука с огнезащитным цементно-песчаным армированным слоем толщиной 10 мм. Для вентиляции, дымоудаления на случай пожара, а также для естественного освещения в мембране устроены фонари размером в плане 2X2 м. Ослабления мембраны отверстиями компенсировались крупноячеистой стальной сеткой, приваренной к мембране в местах отверстий. Для подвески светильников и проведения ремонтных работ вместо переходных мостиков, как это обычно делается, в мембране с шагом 6X6 м предусмотрены отверстия с патрубками диаметром 80 мм. Через них тросами подтягиваются к мембране люльки и различные приспособления. Два тренировочных зала (36X36 м) также перекрыты мембранной оболочкой. Посередине длинной стороны опорный контур тренировочного зала развязан стальной распорной конструкцией, благодаря чему покрытие расчленяется на две независимые мембраны, каждая из которых подобно покрытию основного зала состоит из четырех цилиндрических секторов со стрелкой в центре 0,85 м. Мембрана над двумя залами выполнена также из нержавеющей стали марки 08Х18Т1 толщиной 2 мм. По диагоналям и по контуру мембрана имеет утолщения из листовой стали марки 10ХСНД. Мембрана жестко крепится к опорному контуру только в его углах, благодаря чему контур испытывает, в основном, сжимающие усилия. Ввиду соседствующей с этим участком покрытия высокой стены на «малых» мембранах будут появляться значительные снеговые мешки. Общая расчетная нагрузка на них с учетом снеговых мешков принята 750 Н/м2. Чтобы обеспечить надежность этих мембран при первоначально принятом размере провиса 0,85 м, необходимо было усилить мембраны железобетонным слоем. Однако в связи с трудоемкостью бетонных работ, в процессе строительства было решено отказаться от железобетонного усиления, увеличив стрелу провеса в центре мембраны до 1,5 м, и ограничиться местными утолщениями мембраны до 4 мм в местах наибольших усилий от снеговых мешков.  Рис. 3. Конструктивное решение покрытия тренировочных залов 1 — мембрана; 2 — диагональные утолщения; 3— опорный контур; 4 — утолщение по кромке мембраны; 5 — анкеровка в железобетонном поясе Кроме основного крепления углов мембраны к опорному контуру, через которое передаются главные усилия с пролетной части покрытия, край мембраны также прикреплен по контуру к закладным деталям опорного пояса, в результате мембрана дополнительно стабилизировалась на воздействие ветра и неравномерных снеговых нагрузок. Аналогично решены покрытия четырех бассейнов, имеющих размер 30X30 м. Таким образом, всего на этом спортивном комплексе возведено семь мембранных покрытий. Конструктивная схема покрытия была задумана и разработана в тесной взаимосвязи с оригинальным и индустриальным методом монтажа, который предусматривал подъем готовой, сваренной на земле мембраны в проектное положение (см. далее). Относительно малый вес мембраны и возможность доставки ее болыперазмерными рулонами позволили значительно упростить монтажные работы: добиться минимального числа монтажных швов, осуществить сборку и сварку мембраны на земле и в готовом виде поднять в проектное положение. Расход стали, включая арматуру опорного контура, составляет 58 кг/м2, в том числе: мембрана 16, утолщения (подкрепляющие элементы) 20,6, анкерные устройства 6,8 (опоррый контур 14,6 кг/м2). Технико-экономические исследования показали, что мембрана выгодно отличается от других систем. Благодаря совмещению ограждающих и несущих функций и выгодной статической работе растянутой мембраны расход стали на нее (58 кг/м2) почти в 2 раза ниже расхода на традиционное решение покрытия по фермам, который составляет около 100 кг/м2, и в 1,5 раза ниже по сравнению с расходом на разработанный на стадии ТЭО вариант покрытия в виде структурной плиты (85 кг/м2). Расчет мембранного покрытия Полная расчетная нагрузка на покрытие составила 2,71 кН/м2. Она включает постоянную нагрузку 1,31 кН/м2 и временную (снеговую) 1,4 кН/м2. Учитывались различные варианты расположения временной нагрузки на поверхности покрытия. Конструкции рассчитывали в упругой стадии. Последовательность монтажа покрытия основного зала, при которой мембрана соединилась с опорным контуром после загружения ее постоянной нагрузкой, определила две стадии расчета. На первой стадии система рассматривалась как висячая, в которой цепные усилия, возникающие в мембране от постоянной нагрузки, передаются на диагональные элементы, закрепленные в углах опорного контура. Считалось, что на этом этапе мембрана не имеет связи с контуром.  Рис. 5. Схема поверхности покрытия  Рис. 6. Загружение снеговой нагрузкой покрытия основного зала а — виды загружения; б — способы загружения единичными нагрузками Как показали теоретические исследования С. П. Тимошенко, П. Ф. Папковича и ряда других авторов, а также многочисленные эксперименты, проведенные в ЦНИИСК им. Кучеренко, мембрана с цилиндрической формой поверхности со свободными продольными кромками под действием равномерной нагрузки работает в условиях, близких к одноосному напряженному состоянию. В этом случае мембрану можно представить как систему, состоящую из гибких нитей. При такой расчетной схеме и постоянной нагрузке q = = 1,31 кН/м2 максимальные усилия в мембране составили 205 кН на единицу длины, что соответствует напряжению а = = 102,5 МПа, а усилия в диагоналях — 9800 кН (сг=78,5 МПа). На второй стадии расчета, когда мембрана соединялась с опорным контуром, расчет проводился методом конечных элементов в линейной постановке. Конструкция покрытия рассматривалась как единая пространственная система, состоящая из мембраны с диагональными элементами подкрепления, опорного контура и колонн, расположенных по периметру здания. Мембранная оболочка аппроксимировалась системой прямолинейных конечных элементов в виде одинаковых прямоугольных ячеек, стороны которых параллельны диагоналям. Наружный опорный контур и колонны представлялись стержневой системой с проектными продольными, изгибными и крутильными жесткостями. Учитывались параболическое очертание опорного контура в вертикальной плоскости и утолщения в его углах. Группы сходящихся в углах здания колонн, объединенных связями, заменялись стержнями эквивалентной жесткости. Диагональные подкрепляющие элементы переменной ширины аппроксимировались элементами постоянной ширины, но переменной толщины. Конструкция покрытия имеет две оси симметрии, поэтому рассматривалась только ее четверть, что позволило уменьшить число узлов в расчетной модели до 294. Во всех узлах, за исключением опорных и лежащих на осях симметрии, учитывалось шесть неизвестных перемещений (три линейных и три угловых). Покрытие рассчитывалось по трем вариантам расположения временных нагрузок. Так как эта задача решалась в линейной постановке, расчет проводился шесть раз для отдельных типов распределенной единичной нагрузки при различных условиях закрепления системы по осям х и у. Правомерность применения линейной теории обосновывается тем, что при заданных соотношениях временной и постоянной нагрузок одностороннее расположение временной нагрузки мало повлияло на изменение начальной формы поверхности покрытия. Расчет проводился на ЭВМ М-222 с помощью программы, разработанной в ЦНИИСК им. Кучеренко.  Рис. 7. Расчетная модель основного зала  Рис. 8. Эпюры вертикальных перемещений покрытия основного зала, см  Рис. 9. Эпюры напряжений в покрытии основного зала, МПа На основе двухстадийного расчета суммированием данных получены следующие результаты. В горизонтальной плоскости максимальные перемещения опорного контура оказались при втором и третьем вариантах нагрузки (0,6 см), а в вертикальной плоскости — при первом варианте 0,109 см (вниз), а во втором 0,14 см (вверх). Наибольших значений в опорном контуре продольные силы (13 160 кН) и поперечные силы (2860 кН) достигли при первом варианте загружения. В вертикальной плоскости максимальные изгибающие моменты в опорном контуре возникли при первом варианте нагрузки (377,5 кН-м), а в горизонтальной плоскости (6950 кН-м) при втором варианте. Наибольшие значения крутящих моментов в контуре (125 кН-м) получены при втором варианте нагрузки. Для колонн определяющей схемой загружения оказалась вторая, при которой максимальные значения изгибающих моментов достигли 71,7 кН-м. Работа пролетной конструкции характеризуется следующими данными: максимальные прогибы (0,561 м) оказались в центральной зоне покрытия при втором варианте нагрузки; максимальные напряжения в мембране получены при первом варианте (а= 194,5 МПа). Максимальные растягивающие усилия в диагоналях составили 15 470 кН, что соответствует напряжениям 99,2 МПа. С учетом местного изгибающего момента в зоне примыкания диагонального элемента к опорному контуру напряжения в нем достигли 156,2 МПа. Прогибы мембраны при равномерно распределенной нагрузке 2,71 кН/м2 приведены на рис. 1.40. Эпюры представляют собой плавные кривые с незначительным переломом в зоне сопряжения мембраны с диагональными элементами подкрепления. Монтаж несущих конструкций Работы по монтажу конструкций, начатые в июле 1977 г. и завершенные в начале 1979 г., велись в три этапа. На первом этапе монтировали несущие конструкции, поддерживающие мембранное покрытие, обетоиировали их, а также монтировали железобетонные конструкции стилобатной части. Работы производились кранами СКГ-63Б.С и КБ-160.2, установленными снаружи здания. Второй этап — укрупнительная сборка мембранных покрытий и их подъем в проектное положение. Для укрупнительной сборки использованы краны МК-25 и МКА-16, находившиеся внутри залов. На третьем этапе краном МКГ-25БР в специальном исполнении (с уменьшенными башней и стрелой) монтировали встроенные конструкции в демонстрационном зале под поднятой мембраной. Наибольший интерес представляют работы второго этапа. На производственной базе треста Стальмонтаж была организована укрупнительная сборка полотнищ нержавеющей стали шириной 5900 мм и длиной 66 м из листов шириной 1000 мм, поставляемых в рулонах. Это сократило объем сварочных работ на монтажной площадке в 5,5 раза и повысило их качество. Полотнища собирали на специальном стенде из шести листов' со стыковкой их внахлестку. Чтобы исключить «хлопуны», каждый лист предварительно растягивали усилием 30 кН, создаваемым винтовыми натяжными устройствами. С одной стороны двусторонних нахлесточных швов — сплошной шов, с другой — прерывистый длиной 30 мм с шагом 100 мм. Сплошные швы варили полуавтоматами А-1230 в среде аргона проволокой марки Св-04Х19Н9 диаметром 1 мм. В момент сварки кромки листов прижимали рычажным устройством с катком массой 75 кг. Чтобы избежать чрезмерных сварочных деформаций, сварку вели с принудительным водяным охлаждением (аналогичные меры принимали и при сварке монтажных стыков между полотнищами на строительной площадке). Полотнища наматывали на барабаны диаметром 1800 и длиной 6000 мм, и в момент намотки производили сварку прерывистым швом с противоположной стороны нахлесточного стыка. Эту сварку вы-подняли на вертикальной плоскости вручную электродами марки 03J1-6 диаметром 3 мм. Под каждым монтажным стыком полотнищ делали сплошную обрешетку из досок и укладывали на нее медную полосу 100x6 мм на всю длину стыка, служившую подкладкой при сварке. Монтажный стык полотнищ выполняли внахлестку комбинированным соединением: одним рядом электрозаклепок диаметром 20 мм с шагом 80 мм и сваркой шва по кромке листа. Заклепки сваривали полуавтоматами в среде углекислого газа. В связи с новизной применения стали марки 12Х18Н10Т и способов ее соединения ЦНИИСК им. Кучеренко провел серию испытаний натурных образцов, результаты которых подтвердили правильность принятых решений. Двухмиллиметровый лист приваривали к диагональным утолщениям с помощью «мозаичных» электрозаклепок в специальных медных формочках. Их располагали в три ряда с шагом 200 мм. Уложенное на перекрытии подвала мембранное покрытие демонстрационного зала площадью 3960 м2 и массой 200 т поднимали восемью электромеханическими подъемниками грузоподъемностью 50 т каждый, разработанными институтом Гипрострой-маш. Подъемники устанавливали на балки (по два на каждый угол), опирающиеся на пояса опорного контура в четырех углах зала. К винтам подъемника крепили две балансирные траверсы, к которым подвешена цапфа, приваренная к диагональным утолщениям мембраны. В качестве направляющих для цапф служили специальные подъемные колонны высотой 28 м, смонтированные по четырем углам зала и закрепленные за угловые колонны каркаса.  Рис. 9. Узел крепления мембраны при подъеме 1 — колонна, по которой производился подъем мембраны; 2 — направляющий рельс; 3 — винты подъемника; 4 — балансирная траверса; 5 — диагональные утолщения мембраны; 6 — фиксатор; 7 — цапфа  Рис. 10. Подъем мембраны После проверки полученной формы мембраны в углах на щели были приварены фиксирующие пластинки, которые препятствовали дальнейшему раскрытию щели и способствовали сохранению формы мембраны. Поверхность мембраны оказалась настолько жесткой в своей плоскости, что дополнительных фиксирующих элементов по длине щели не потребовалось. За четыре дня мембрана была поднята на высоту 26 м. Для стабилизации против ветра в центре и посередине у краев мембраны были закреплены четыре тросовые оттяжки. Уголковые колонны рассчитаны на воздействие распора при подъеме мембраны как однопролетные балки с опорами на верху в поясе и внизу на свайный ростверк. Наибольший возможный распор при подъеме мембраны 2400 кН. Вертикальная нагрузка на одну угловую колонну с учетом трения в роликах не превышала 750 кН. Для окончательного крепления мембраны к опорному контуру в его углах были предусмотрены специальные гнезда с выпусками анкерной арматуры из стали класса A-III диаметром 36 мм. Край диагональной тяги посредством арматурных вставок того же диаметра с помощью ванно-шовной сварки соединялся с выпусками арматуры. До прикрепления мембраны по контуру укладывался утеплитель, устраивалась гидроизоляция. В результате этого вся нагрузка от собственной массы покрытия передается только в углы пояса. Мембраны тренировочного зала на высоту 10 м подняли за два дня каждую. Средняя скорость подъема 1,6 м/ч. Значительное сокращение времени подъема мембран тренировочного зала объясняется освоением рабочими и инженерами всего технологического процесса подъема и оборудования. Всего на объекте смонтировано 2030 т металлоконструкций, в том числе 121,4 т из нержавеющей стали и 6300 м3 сборного железобетона. Экспериментальное исследование покрытия Экспериментальное исследование покрытия проводилось в ЦНИИСК им. В. А. Кучеренко на модели, выполненной в масштабе 1/20 натурной конструкции (рис. 11). Основными задачами исследования являлись: -- определение напряженно-деформированного состояния основных элементов модели при различных схемах загружения; -- проверка соответствия основных расчетных предпосылок данным, полученным в результате эксперимента; -- выявление влияния отдельных факторов на работу покрытия в целом. Размер модели в плане 3,3x3,6 м. Сечения элементов в ней приняты на основе моделирования.  Рис. 11. Экспериментальное исследование покрытия на модели Основание представляло собой пространственную стержневую систему из стальных профилей. К верхнему поясу основания приварены стальные колонны, длина которых подбиралась в соответствии с параболическим очертанием опорного контура. К верхним частям колонн через траверсы крепился стальной опорный контур прямоугольного сечения. К углам контура приваривались стальные диагональные элементы переменной ширины. Сверху диагоналей болтами крепилась алюминиевая мембрана толщиной 0,5 мм. Мембрана по контуру обрамлена стальными полосами. Модель испытывалась при различных случаях сопряжения мембраны с опорным контуром: в одном случае мембрана не соединялась с контуром, а в другом она соединялась с контуром стальными планками. Модель покрытия исследовалась на действие статической нагрузки при упругой работе материалов конструкции. Испытание проводилось по шести схемам расположения нагрузки на мембране, которые соответствовали расчетным случаям расположения нагрузки на покрытии. В качестве нагрузки использовались песок в пакетах и металлические грузы. Деформации измеряли тензодатчиками (400 шт.). Регистрировались деформации автоматическим тензометрическим комплексом. В результате исследований было выявлено, что наибольших перемещений при всех схемах загружений оболочка достигла примерно в !/4 частях пролета. Прогибы в этих зонах при равномерно распределенной нагрузке на 7—10% превышали прогибы середины покрытия. При несимметричных загружениях прогибы достигли максимальных значений в зонах приложения наибольших нагрузок. Максимальных значений прогибы достигли при равномерно распределенной нагрузке. Отсоединение мембраны от опорного контура сохранило в основном качественную картину распределения прогибов, за исключением зон вблизи опорного контура, где произошло искажение количественной и качественной -картины деформирования. Максимальное значение перемещений в обоих случаях сопряжения мембраны с контуром практически осталось постоянным. При равномерно распределенной нагрузке напряжения достигли максимального значения примерно в 'Д части направляющих поверхности мембраны. По мере приближения к центру мембраны напряжения уменьшались. При отсоединении мембраны от опорного контура напряжения в ней несколько увеличиваются (в среднем на 5%). Наибольшие напряжения при несимметричном загружении зафиксированы в зонах с максимальной нагрузкой, а наименьшие —в зонах с минимальной нагрузкой. Для диагональных подкрепляющих элементов во всех случаях нагружения характерны усилия растяжения, которые имеют наибольшее значение в углах и наименьшее —в середине пролета. Максимальные растягивающие усилия в диагональных элементах получены при загружении модели равномерно распределенной нагрузкой. Отсоединение мембраны от опорного контура привело к увеличению растягивающих усилий в диагоналях по всем схемам загружения (наибольшее—11% при равномерно распределенной нагрузке). В распределении усилий в подкрепляющих элементах, расположенных вдоль сторон опорного контура при всех схемах загружения, прослеживается закономерность: сечения элементов на участках вблизи углов растянуты, а в середине сторон контура сжаты. При отсоединении мембраны от контура усилия в подкрепляющих элементах несколько уменьшаются и изменяется характер распределения их по длине. При исследовании работы опорного контура было выявлено, что его углы практически не смещаются, а середина сторон смещается внутрь покрытия. Во всех схемах загружения деформирование носит аналогичный характер. Перемещения контура достигли максимальных значений при равномерно распределенной нагрузке. Отсоединение мембраны от контура вызвало уменьшение перемещений, но качественно картина их распределения не изменилась. Максимальные значения изгибающих моментов получены при воздействии на покрытие равномерно распределенной нагрузки причем эти моменты примерно равны по значению на опоре н в пролете, но имеют разные знаки. При отсоединении мембраны характер распределения изгибающих моментов в контуре резко изменился и эпюры моментов приняли более плавное очертание. Значения моментов при этом уменьшились в несколько раз. Наибольшие значения усилий сжатия при всех схемах загру-жения зафиксированы по углам опорного контура, наимень-шие — в середине его сторон. Отсоединение мембраны от опорного контура привело к незначительному увеличению продольных сил. В работе колонн отмечены следующие особенности: при за-гружении покрытия как равномерно, так и неравномерно распределенными нагрузками угловые колонны оказались растянутыми, а колонны, расположенные в пролете, — сжатыми. При этом наиболее нагруженными оказались колонны, расположенные в 'Л части пролета опорного контура. Отсоединение мембраны от контура привело к уменьшению усилий сжатия в пролетных колоннах и увеличению усилий растяжения в угловых. Из сопоставления расчетных и экспериментальных значений следует, что прогибы покрытия имеют некоторые различия в середине покрытия и хорошее совпадение в lU части пролета. Теоретические прогибы во всех случаях загружения превышают соответствующие экспериментальные. Экспериментальные и теоретические значения напряжений хорошо соответствуют практически во всех элементах. Экспериментальные исследования показали надежность работы основных элементов покрытия. Данные расчета несколько превысили экспериментальные. Натурные исследования покрытия Натурные исследования преследовали цель выявить действительный характер работы мембранного покрытия в процессе его возведения и эксплуатации, выявить истинную картину напряженно-деформированного состояния основных элементов мембраны с диагональными подкреплениями при воздействии статической нагрузки. Статическая работа покрытия исследовалась на действие постоянной (вес теплогидроизоляционных слоев) и временной (снеговой) нагрузок. Основными этапами при измерениях были окончание монтажа мембраны, укладка кровли, появление снеговой нагрузки. В процессе воздействия на покрытие нагрузок измерялись деформации и перемещения его основных элементов; одновременно для оценки возможных температурных деформаций покрытия измерялась температура мембраны и подкрепляющих элементов.  Рис. 12. Эпюры распределения действительных напряжений при снеговой нагрузке, МПа Сплошной линией показаны экспериментальные значения напряжений, штриховой линией — расчетные Помимо непосредственных натурных исследований работы покрытия в процессе его изготовления были испытаны образцы, натурных конструкций. Зимой 1979 г. на покрытии основного зала измерялось сне-гоотложение для установления действительного характера снегоотложений и определения нагрузки на покрытие. Толщину снегового покрова измеряли в 140 точках покрытия. Затем на покрытии брали пробы снега и взвешивали его. Напряженное состояние основных элементов покрытия измерялось по мере изменения снегового покрова. Как видно из рисунка, экспериментальные значения напряжений в мембране (сплошные линии) меньше расчетных на 30—35 % (штриховые линии). Распределения напряжений, определенных экспериментально и аналитически, качественно совпадали. Напряжения в сечениях диагоналей согласно расчету при указанной выше нагрузке сг=24,4 МПа. Усредненное значение экспериментальных напряжений <т=20,1 МПа. Таким образом, получен запас около 20 % по сравнению с данными расчета. В центральной зоне прогибы покрытия от снеговой нагрузки 858 Н/м2 оказались равными 15,6 см, а определенные расчетом для этой нагрузки — 19 см. Таким образом, результаты измерений показали, что перемещения основных конструктивных элементов покрытия и напряжения в них не превышают соответствующих расчетных данных. Исследованное напряженно-деформированное состояние основных несущих конструкций покрытия свидетельствовало о его надежности. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|