|

|

Навигация:

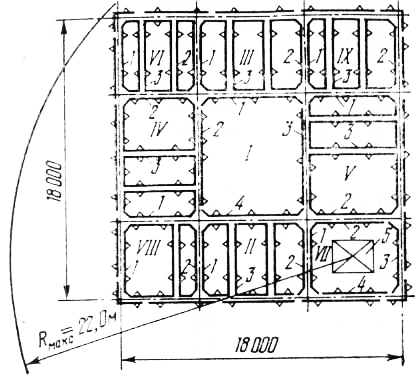

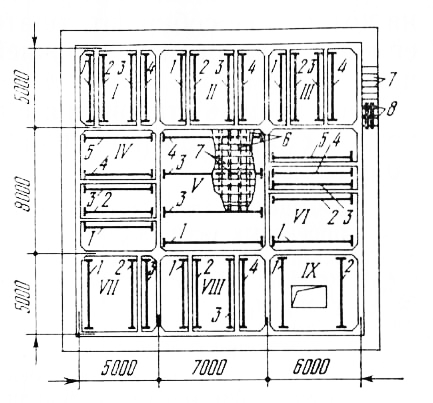

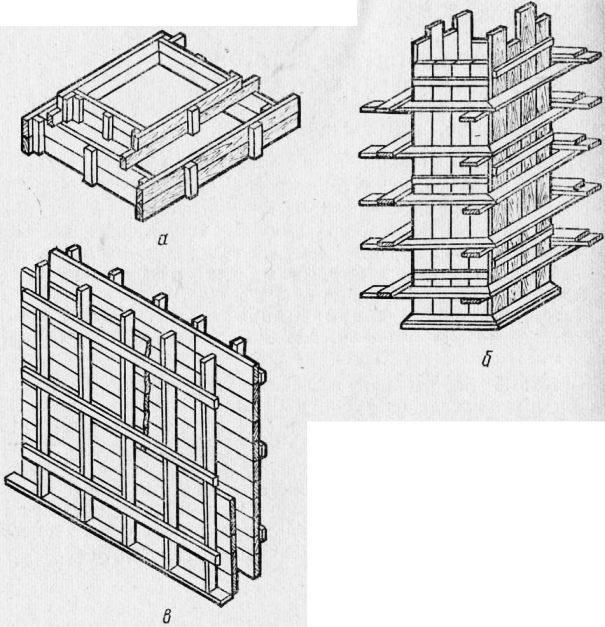

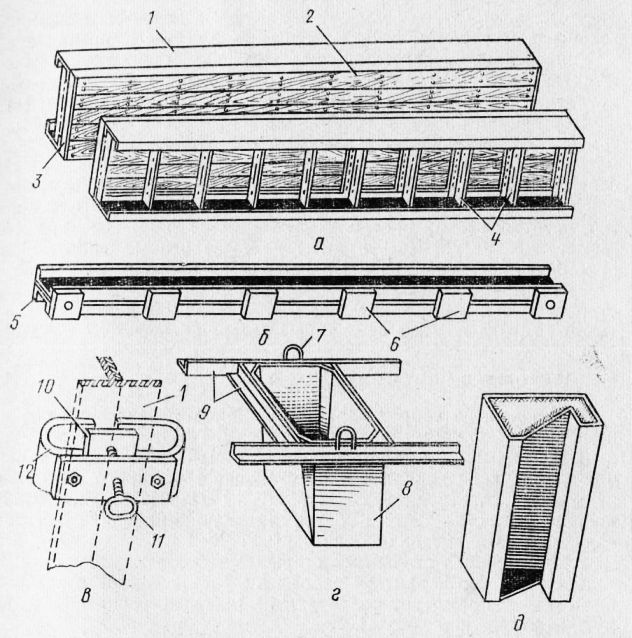

Установка скользящей опалубки. Опалубка и оборудование для подъема, поступающие на строительную площадку, подвергаются тщательному наружному осмотру. Проверяется комплектность поставки, состояние элементов опалубки и оборудования, качество изготовления отдельных узлов и деталей, наличие паспорта, маркировочных схем и др. Перед монтажом опалубки размечают основные оси сооружения, которые рекомендуется переносить с помощью отвесов на бетонную плиту, где монтируют опалубку. При бетонировании в крупноблочной металлической опалубке щиты внутренней опалубки собирают в короба, которые устанавливают в строго горизонтальном положении. Точность установки проверяют с помощью нивелира и визирок. Опалубку собирает комплексная бригада в такой последовательности. Вначале собирают контуры кружал, отдельные элементы которых монтируют в укрупненную секцию на сборочной площадке в зоне действия крана. Последовательность установки укрупненных секций в отсеках и очередность заполнения отсеков показана на рис. 1 на примере строительства башенного копра. Горизонтальности кружал достигают при помощи подкладок, укладываемых на поверхность плиты или перекрытия, а в местах, где отсутствует плита, применяют кондукторы. Устанавливаемые кружала временно раскрепляют инвентарными струбцинами или фиксаторами из обрезков арматурной стали, которые прихватывают электросваркой к горизонтальным полкам уголков верхних кружал. Проектное положение верхних и нижних кружал в одной вертикальной плоскости проверяют отвесом во время сборки.  Рис. 1. Последовательность установки секций кружал (1—4) и заполнения отсеков скользящей опалубки (I —IX) при строительстве башенного копра с помощью самоподъемного крана (5).  Рис. 2. Последовательность устройства верхнего рабочего пола скользящей опалубки: I — VIII — последовательность устройства настила по отсекам; 1 — 5 — последовательность монтажа балок рабочего пола; 6 — бруски; 7 — настил из досок; 8 — кронштейны козырька. Для обеспечения заданной толщины стен между коробами необходимо ставить специальные шаблоны — не менее двух на одну сторону короба. После установки кружал монтируют домкратные рамы, под регулировочные винты которых подкладывают обрезки швеллеров № 14—15. В процессе навески домкратных рам удаляют временные крепления — фиксаторы. Ригели рам после установки должны быть горизонтальными, а вертикальная ось должна совпадать с осью стены. Рамы устанавливают и укрепляют на стенах опалубки свободно без нарушения ее конусности, полученной при сборке коробов. В процессе установки рам и удаления временных креплений конусность стенок и расстояние между коробами еще раз проверяют, замеченные отклонения устраняют. Перед устройством рабочего пола опалубки элементы внутренних подмостей вносят внутрь коробов, где их собирают, а затем монтируют несущие элементы рабочего пола (фермы, балки, прогоны, угловые связи) и настилают доски пола. При укладке балок рабочего настила на них крепятся серьги с тягами подвесных лесов. Ограждения по наружному контуру рабочего пола, а также в местах выхода на рабочий пол устраивают до начала подъема опалубки. Последовательность устройства верхнего рабочего пола скользящей опалубки приведена на рис. 2. После окончания всех работ по монтажу опалубки основание, на котором ее собирают, тщательно очищают и промывают струей воды, а щели между нижней кромкой щитов и плитой заделывают досками. При возведении круглых силосов диаметром 6 м и более короба скользящей опалубки должны обладать достаточной жесткостью. Для придания им формы правильного круга рекомендуется устраивать кондуктор из уголков длиной, равной внутреннему диаметру силоса с учетом величины конусности опалубки. Лучи такого кондуктора накладывают на короб опалубки сверху, для сохранения приданной коробу формы его немедленно раскрепляют. После установки в проектное положение ферм рабочего пола и связей между ними кондуктор снимают и используют на сборке следующего короба. При строительстве силосных сооружений, состоящих из целого ряда силосных банок, установку коробов начинают с одного из центральных силосов. В проектное положение короб устанавливают сразу, для чего проверяют совпадение центра с пересечением осей, высотную отметку и горизонтальность верхней кромки короба или кружал, конусность стенок опалубки. На отечественных сахарных заводах построены силосы диаметром 28 м с применением скользящей опалубки специальной конструкции. Эта опалубка снабжена устройством, фиксирующим правильную геометрическую круглую форму. Оно состоит из стальных радиальных тяг, закрепленных одним концом к опалубке, а другим — к стальным кольцам (в центре силоса). Собирают такую опалубку следующим образом. На подсилос-ном перекрытии (на днище силоса) устанавливают кольцевую стационарную деревянную опалубку на высоту 40 см и на ней, как на кондукторе, монтируют внутренние щиты скользящей опалубки с кружалами, которые соединяют между собой накладками. К скобам, закрепленным на верхних и нижних кружалах, с помощью гаек крепят концы радиальных тяг из стальных стержней диаметром 8—10 мм. Другими концами тяги крепят к двум стальным кольцам, установленным в центре силоса. Натяжение тяг производят, завинчивая гайки, обеспечивая скользящей опалубке геометрически правильную форму круга во время подъема. После этого устанавливают арматуру на всю высоту опалубки. В связи с тем что силосы большого Диаметра в основном проектируют предварительно-напряженными с пилястрами, сначала устанавливают опалубку для бетонирования пилястр, к закладным деталям которых прикрепляют железобетонные колодки. После установки ненапряженной арматуры укладывают в металлической оболочке пучковую арматуру, концы которой пропускают через железобетонные колодки. Затем устанавливают наружные щиты скользящей опалубки, которые соединяют между собой накладками. Затем монтируют домкратные рамы с домкратами и домкратными стержнями, которые опускают так, чтобы концы стержней вошли в специальные опорные стаканы, устраиваемые на подсилосной плите по окружности опалубки. Домкратные рамы крепят одновременно к нижним и верхним кружалам опалубки. После окончательной выверки опалубки и обеспечения заданной конусности с двух сторон на разных уровнях монтируют кронштейны, по которым устраивают рабочий пол, обстройку для складирования пучковой арматуры, насосную установку и трубопроводы для питания домкратов, устанавливают оборудование для поливки бетона стен силосов, электрооборудование для работы насосной установки и монтируют электроосвещение. Устройство опалубки с отрывным устройством. Монтаж опалубки с отрывным устройством имеет много общего с монтажом скользящей опалубки. Для устройства этой опалубки выполняют те же общие работы по подготовке основания и элементов опалубки к сборке. Опалубку с отрывным устройством монтируют в такой последовательности. Вначале на специальных деревянных шаблонах монтируют нижние наружные и внутренние неподвижные кружала. Затем производят монтаж домкратных рам с отрывным устройством, для чего делают разбивку осей расположения этих рам. Оси наносят сверху на крайних наружных и внутренних нижних кружалах. Вслед за разбивкой осей приступают к монтажу рам, которые подают к месту установки башенным краном и в подвешенном состоянии соединяют скобами с кружалами. Установленные домкратные рамы выверяют по отвесу в двух направлениях. После этого монтируют верхние наружные и внутренние неподвижные кружала. Их подают и раскладывают по контуру стен, затем крепят болтами в проектном положении к установленным домкратным рамам и стойкам. Во время закрепления верхних кружал их стыки располагают точно по отвесу со стыками нижних кружал. После закрепления и выверки неподвижных кружал монтируют металлоконструкции рабочего пола опалубки. Сначала устанавливают и закрепляют к домкратным рамам все опорные швеллеры главных балок, затем по ним монтируют верхние балки. Сверху балок укладывают кольцо, которое закрепляют болтами. При возведении силосных сооружений монтируют лучевые прогоны, которые одним концом крепят к кольцу, а вторым — к верхней полке стойки кружала. Одновременно с этим монтируют подкосы, связывающие кольцо с нижними кружалами. В прямоугольных сооружениях подкосы крепят к нижним кружалам и лучевым прогонам рабочего пола. По окончании монтажа стальных конструкций проверяют надежность крепления всех болтовых соединений. Механизмы отрыва опалубки устанавливают таким образом: сначала в стойки домкратных рам вкладывают рычаги механизма с прикрепленными на их концах тягами. Затем сверху между швеллерами ригеля рамы монтируют главный винт механизма с подвижными гайками. При установке главного винта подвижные гайки навинчивают на его резьбу до отказа. Концы главного винта закрепляют в пазах домкратной рамы втулками. В средней части главного винта устанавливают упор и стопорные кольца, которые закрепляют болтами. По окончании установки главного винта на ригеле рамы монтируют регулировочное устройство, с помощью болтов которого фиксируют положение упора и главного винта. Вслед за этим вращением главного винта перемещают подвижные гайки в среднее рабочее положение и соединяют их с концами рычагов, имеющих проушины. Затем рычаги закрепляют на стойках домкратных рам осевыми болтами. Посредине стоек домкратных рам на болтах крепят подвески подвижных кружал, а внизу стоек ввинчивают прижимные винты опалубки. Подвижные кружала отрывного устройства монтируют одновременно с внутренней и наружной стороны стены. Их подают к месту монтажа краном и раскладывают по контуру стен согласно монтажной схеме опалубки, после чего нижние подвижные кружала закрепляют к подвескам, а верхние — к тягам механизма отрыва. Подвижные кружала при помощи механизма отрыва и прижимного винта перемещают с таким расчетом, чтобы расстояние между кружалами соответствовало толщине стен возводимого сооружения. Затем устанавливают арматуру первого яруса в проектное положение по отвесу с закреплением фиксаторами, которые после тщательной проверки положения опалубки снимают. После окончания армирования стен первого яруса подвижные кружала для удобства монтажа щитов опалубки перемещают в крайнее раскрытое положение — прижимают к стойкам домкратных рам. Щиты опалубки монтируют одновременно в нескольких местах. Сначала заполняют участок щитами на длину отрезка подвижных кружал, затем их предварительно сплачивают. После завершения монтажа щитов опалубки проверяют работу отрывного устройства, для чего наружную и внутреннюю опалубку при помощи механизма отрыва и прижимных винтов устанавливают в проектное положение. Особо тщательно проверяют прямолинейность расположения опалубки на прямых участках стен, а также прилегание щитов в местах разрывов между отрезками подвижных кружал и в местах сопряжения опалубки в углах. При наличии отклонений производят центровку кружал вместе с домкратными рамами. Ввиду того что проверка центровки кружал необходима из-за неточности изготовления элементов опалубки, неточности первоначальной центровки и т. д., монтаж оставшихся элементов опалубки осуществляют в самом конце. После проверки конусности опалубки отвесом ее окончательно закрепляют с помощью крепежных болтов дополнительных элементов. Затем устанавливают кронштейны, подвески наружных и внутренних подвесных лесов, устраивают рабочий настил, монтируют стойки на домкратных рамах, электромеханические домкраты, электрическую сеть. После проверки правильности монтажа оборудования электродомкраты заряжают домкратными стержнями. Рабочий настил опалубки монтируют из щитов, изготовленных заранее из обрезных досок толщиной 50 мм из дерева хвойной породы не ниже II сорта. Настил рабочего пола лесов, укладываемый на кронштейны, устраивают из отдельных досок. Кронштейны крепят к неподвижным кружалам скобами. Одновременно с устройством настила к лучевым прогонам и кронштейнам закрепляют подвески внутренних и наружных подвесных лесов. По периметру всего сооружения на лесах рабочего пола устраивают ограждение. Перед бетонированием проводят контрольную проверку работы подъемных механизмов. При бетонировании угольной башни на одном из коксохимических заводов Донбасса опалубку с отрывным устройством монтировали в такой последовательности. Вначале на специальных деревянных шаблонах устанавливали в проектное положение нижние наружные и внутренние неподвижные кружала, после чего производили монтаж домкратных рам с отрывным устройством. Установленные рамы выверяли по отвесу и закрепляли к верхним неподвижным кружалам, затем монтировали стальные конструкции рабочего пола. По окончании их монтажа проверяли надежность крепления всех болтовых соединений. Далее устанавливали подвески неподвижных кружал, прижимные винты, верхние и нижние (наружные и внутренние) подвижные кружала и дополнительные элементы (без затяжки фиксирующих болтов), а также вертикальную и горизонтальную арматуру на высоту опалубки. Затем монтировали щит по отвесу с закреплением фиксаторами. После тщательной проверки положения опалубки фиксаторы снимали и с помощью отрывного устройства ей придавали необходимую конусность (4—6 мм). Опалубку окончательно закрепляли с помощью крепежных болтов и дополнительных элементов. Потом устанавливали кронштейны, подвески наружных и внутренних подвесных лесов, устраивали рабочий настил, производили монтаж стенок на домкратных рамах, электромеханических домкратов, электрической сети и пульта управления. После проверки монтажа оборудования электродомкраты заряжали дом-кратными стержнями. В процессе монтажа опалубки под ригелем домкратной рамы устанавливали специальные элементы из швеллера № 12 с приваренными к нему двумя отрезками домкратных стержней с четырьмя стальными бобышками. Это приспособление улучшает работу домкратного стержня, уменьшает его свободную длину. Установка подъемно-переставной опалубки. Подъемно-пере-ставную опалубку для возведения труб монтируют после установки шахтного подъемника и подъемной головки. Вначале осуществляют монтаж наружной опалубки из предварительно замаркированных панелей, которые раскладывают вокруг стакана фундамента на подкладках. Перед навеской панелей на подвески последние при помощи механизма радиального перемещения устанавливают примерно в такое положение, которое соответствует верхнему проектному радиусу первой секции ствола трубы. После навешивания панелей на нижние ролики их соединяют друг с другом болтами и верхними планками. При установке нижняя кромка панелей должна находиться*ниже верхней части стакана фундамента на 100—150 мм. на болтах крепят подвески подвижных кружал, а внизу стоек ввинчивают прижимные винты опалубки. Подвижные кружала отрывного устройства монтируют одновременно с внутренней и наружной стороны стены. Их подают к месту монтажа краном и раскладывают по контуру стен согласно монтажной схеме опалубки, после чего нижние подвижные кружала закрепляют к подвескам, а верхние — к тягам механизма отрыва. Подвижные кружала при помощи механизма отрыва и прижимного винта перемещают с таким расчетом, чтобы расстояние между кружалами соответствовало толщине стен возводимого сооружения. Затем устанавливают арматуру первого яруса в проектное положение по отвесу с закреплением фиксаторами, которые после тщательной проверки положения опалубки снимают. После окончания армирования стен первого яруса подвижные кружала для удобства монтажа щитов опалубки перемещают в крайнее раскрытое положение — прижимают к стойкам домкратных рам. Щиты опалубки монтируют одновременно в нескольких местах. Сначала заполняют участок щитами на длину отрезка подвижных кружал, затем их предварительно сплачивают. После завершения монтажа щитов опалубки проверяют работу отрывного устройства, для чего наружную и внутреннюю опалубку при помощи механизма отрыва и прижимных винтов устанавливают в проектное положение. Особо тщательно проверяют прямолинейность расположения опалубки на прямых участках стен, а также прилегание щитов в местах разрывов между отрезками подвижных кружал и в местах сопряжения опалубки в углах. При наличии отклонений производят центровку кружал вместе с домкратными рамами. Ввиду того что проверка центровки кружал необходима из-за неточности изготовления элементов опалубки, неточности первоначальной центровки и т. д., монтаж оставшихся элементов опалубки осуществляют в самом конце. После проверки конусности опалубки отвесом ее окончательно закрепляют с помощью крепежных болтов дополнительных элементов. Затем устанавливают кронштейны, подвески наружных и внутренних подвесных лесов, устраивают рабочий настил, монтируют стойки на домкратных рамах, электромеханические домкраты, электрическую сеть. После проверки правильности монтажа оборудования электродомкраты заряжают домкратными стержнями. Рабочий настил опалубки монтируют из щитов, изготовленных заранее из обрезных досок толщиной 50 мм из дереза хвойной породы не ниже II сорта. Настил рабочего пола лесов, укладываемый на кронштейны, устраивают из отдельных досок. Кронштейны крепят к неподвижным кружалам скобами. Одновременно с устройством настила к лучевым прогонам и кронштейнам закрепляют подвески внутренних и наружных подвесных лесов. По периметру всего сооружения на лесах рабочего пола устраивают ограждение. Перед бетонированием проводят контрольную проверку работы подъемных механизмов. При бетонировании угольной башни на одном из коксохимических заводов Донбасса опалубку с отрывным устройством монтировали в такой последовательности. Вначале на специальных деревянных шаблонах устанавливали в проектное положение нижние наружные и внутренние неподвижные кружала, после чего производили монтаж домкратных рам с отрывным устройством. Установленные рамы выверяли по отвесу и закрепляли к верхним неподвижным кружалам, затем монтировали стальные конструкции рабочего пола. По окончании их монтажа проверяли надежность крепления всех болтовых соединений. Далее устанавливали подвески неподвижных кружал, прижимные винты, верхние и нижние (наружные и внутренние) подвижные кружала и дополнительные элементы (без затяжки фиксирующих болтов), а также вертикальную и горизонтальную арматуру на высоту опалубки. Затем монтировали щит по отвесу с закреплением фиксаторами. После тщательной проверки положения опалубки фиксаторы снимали и с помощью отрывного устройства ей придавали необходимую конусность (4—6 им). Опалубку окончательно закрепляли с помощью крепежных болтов и дополнительных элементов. Потом устанавливали кронштейны, подвески наружных и внутренних подвесных лесов, устраивали рабочий настил, производили монтаж стенок на домкратных рамах, электромеханических домкратов, электрической сети и пульта управления. После проверки монтажа оборудования электродомкраты заряжали дом-кратными стержнями. В процессе монтажа опалубки под ригелем домкратной рамы устанавливали специальные элементы из швеллера № 12 с приваренными к нему двумя отрезками домкратных стержней с четырьмя стальными бобышками. Это приспособление улучшает работу домкратного стержня, уменьшает его свободную длину. Установка подъемно-переставной опалубки. Подъемно-переставную опалубку для возведения труб монтируют после установки шахтного подъемника и подъемной головки. Вначале осуществляют монтаж наружной опалубки из предварительно замаркированных панелей, которые раскладывают вокруг стакана фундамента на подкладках. Перед навеской панелей на подвески последние при помощи механизма радиального перемещения устанавливают примерно в такое положение, которое соответствует верхнему проектному радиусу первой секции ствола трубы. После навешивания панелей на нижние ролики их соединяют друг с другом болтами и верхними планками. При установке нижняя кромка панелей должна находиться'ниже верхней части стакана фундамента на 100—150 мм. Перед стягиванием наружной опалубки производят ее выверку по верхнему проектному радиусу ствола трубы, для чего используют отвес и стальную рулетку, при помощи которой измеряют расстояние от нити отвеса до проектного положения опалубки. Перемещают опалубку к проектному радиусу винтами механизма радиального перемещения. Затем опалубку стягивают и монтируют подвесные леса. Подвески подвесных лесов крепят к брусьям рабочей площадки на хомутах, которые располагают по окружности наружной опалубки. При монтаже подъемно-переставной опалубки должны быть обеспечены: быстрое ее отделение от поверхности бетона ствола трубы без повреждений; изменение ее поперечного сечения в соответствии с проектом ствола трубы после подъема и установки опалубки на новую секцию для повторного бетонирования; надежное закрепление всех элементов; прочное соединение элементов опалубки для придания проектной формы бетонируемому стволу трубы. Для подъема наружной опалубки и установки ее на очередную секцию ствола трубы выполняют такие процессы: клеть опускают вниз и стойки шахтного подъемника устанавливают на высоту 2,5 м\ дважды поднимают опорную переставную раму на высоту по 1,25 м и устанавливают ригели, раскосы и угловые распорные стаканы под эту раму; срезают заклепки и ослабляют стяжные болты в местах расположения конечных панелей наружной опалубки, а также срезают скрутки, соединяющие наружные панели и внутренние щиты; производят отрыв опалубки и освобождение опорной рамы, обрамляющей шахтный подъемник от фаркопфов, закрепленных на шахтном подъемнике. После установки переставной рамы на все опорные стаканы каркас головки с рабочей площадкой, наружную опалубку и подвесные подмости поднимают на следующую секцию. После подъема опалубки каркас подъемной головки должен опираться кулачками кронштейнов на опорные стаканы. Устанавливают наружную опалубку по верхнему радиусу данной секции в соответствии с проектом, а центрируют последовательно от середины группы панелей к стыкам (конечным панелям). Панели должны плотно прилегать к щитам опалубки, чтобы при укладке и уплотнении бетонной смеси не вытекало цементное молоко. Отрыв наружной и внутренней опалубки от бетона ствола трубы в каждой секции и подъем на следующую секцию производят после приобретения бетоном прочности, при которой он сохраняет свою форму и противостоит случайным механическим повреждениям. При отрыве опалубки верхние кромки бетона не должны повреждаться. Сроки снятия опалубки устанавливает строительная лаборатория. По мере Подъема подъемно-переставной опалубки при строительстве ствола трубы и уменьшения ее диаметра конечные панели постепенно заходят за соседние панели. После использования (выработки) конечных панелей отдельные (основные) панели удаляют согласно монтажной схеме наружной опалубки, а конечные устанавливают в первоначальное положение. Последние убирают лишь при наличии в них большого количества пробитых отверстий и невозможности дальнейшего применения. Поверхности панелей наружной и щитов внутренней подъемно-переставной опалубки, соприкасающиеся с бетоном, при каждой перестановке очищают от налипшего бетона при помощи стальных щеток или скребков и тщательно смазывают тонким слоем минерального масла или другой смазки. Для возведения ствола трубы используют обычно три комплекта внутренней опалубки, которую монтируют последовательно в два яруса высотой по 1,25 м после бетонирования каждого яруса. Щиты внутренней опалубки в каждом ярусе устанавливают на щиты предыдущего (расположенного ниже) яруса, причем устанавливаемые щиты своими нижними скобами должны перекрывать горизонтальную планку щитов предыдущего яруса. При монтаже щитов внутренней опалубки на обрезе стакана фундамента или на поверхности консоли под нижнюю кромку щитов укладывают деревянные подкладки, а щель между ними заделывают отдельными досками или щитами для предотвращения вытекания бетона. После выдерживания бетона щиты внутренней опалубки удаляют. Расстояния между внутренней и наружной опалубкой фиксируют при помощи деревянных распорок, которые устанавливают на верхней кромке щитов каждого яруса внутренней опалубки и затем удаляют по окончании укладки бетонной смеси в опалубку очередного яруса. Распорки-фиксаторы скрепляют со щитами вязальной проволокой. Для образования консолей ствола трубы щиты внутренней опалубки устанавливают с уклоном к центру трубы и фиксируют деревянными шаблонами-распорками, которые крепят вязальной проволокой к щитам опалубки и арматуре. При перестановке щитов внутренней опалубки, которая находится на обрезе стакана фундамента или на консолях, удаляют местную деревянную опалубку и подкладки. Освобождать бетон от щитов внутренней опалубки следует осторожно во избежание его повреждения. Устройство опалубки сопровождается контролем качества опалубочных работ, проверкой правильности и точности установки щитов, закладных деталей, плотности стыков и др. При монтаже опалубки в каждой секции ствола трубы оформляют акт, к которому прилагают исполнительную схему опалубки. При составлении акта должен присутствовать представитель технического надзора. Во время приемки установленной опалубки оценивается качество выполненных работ и дается заключение о возможности бетонирования сооружения. Подъемно-переставную опалубку при строительстве градирен монтируют после устройства кольца жесткости оболочки. Для бетонирования кольца жесткости вытяжной башни градации опалубку монтируют на кронштейнах, которые закрепляют на оболочке. Сверху этих кронштейнов устанавливают прогоны и на них крепят щиты опалубки, кольца жесткости. Разбирать эту опалубку можно только тогда, когда бетон в кольце жесткости достигнет прочности на сжатие не менее 70% проектной. Во время бетонирования кольца жесткости закладывают деревянные пробки для образования отверстий, предназначенных для пропуска тросов подвесных люлек, которые используют при ремонте оболочки башни градирни во время эксплуатации. Инвентарную подъемно-переставную опалубку устраивают для возведения оболочки градирни с таким расчетом, чтобы обеспечить изменение ее поперечного сечения в соответствии с проектными размерами, надежное закрепление всех элементов, позволяющее сохранить проектную форму оболочки при перестановке опалубки на новый пояс. Оболочку градирни возводят с помощью трех или двух комплектов щитов инвентарной стальной подъемно-переставной опалубки, которую устанавливают последовательно на трех или двух поясах по мере бетонирования оболочки. При использовании трех комплектов опалубки технологический процесс на поясах протекает в такой последовательности: на верхнем (третьем) бетонируют, на среднем (втором) выдерживают бетон в опалубке (набор прочности), на нижнем (первом) разбирают опалубку. При таком бетонировании оболочки опалубку переставляют с первого на четвертый пояс, затем со второго на пятый и с третьего на шестой пояс оболочки и т. д. Щиты опалубки в каждом поясе оболочки монтируют после установки арматуры, штанг и кружал в проектное положение. Через каждые 1,5 м по окружности на стальные ручки щитов внутренней опалубки ранее забетонированного пояса навешивают штанги, на которых крепят кружала, а к ним — щиты внутренней опалубки. По мере возведения оболочки штанги перевешивают на внутренние щиты опалубки выше забетонированных поясов оболочки градирни. При установке кружал измеряют внутренние радиусы оболочки от центра градирни и добиваются их проектного положения регулировочными винтами штанг. Вначале устанавливают штанги и кружала, а затем щиты опалубки по окружности одного пояса. После установки внутренних монтируют наружные щиты и соединяют между собой стяжками, которые крепят к бандажам из круглой арматурной стали, располагаемым на наружных и внутренних щитах опалубки. Щиты внутренней опалубки крепят к кружалам вязальной проволокой, а штанги к щитам внутренней опалубки забетонированного пояса. При возведении оболочек градирен высотой 90 м применяют панельную опалубку, которую монтируют из нескольких отдельных щитов, скрепляемых между собой болтами. Подъем панелей на расположенный выше пояс оболочки осуществляют при помощи крана-агрегата. Плотного соединения соседних щитов опалубки добиваются обжатием их в месте перепуска стальными рычагами. При наличии щелей между щитами перед бетонированием их проконопачивают во избежание потери цементного молока. По мере того как уменьшается диаметр оболочки градирни, отдельные щиты панелей опалубки удаляют. Переставляют щиты опалубки оболочки градирни не ранее чем через 48 ч после окончания бетонирования данного пояса, если твердение бетона происходит при температуре наружного воздуха от 15 до 20 °С. В зависимости от свойств цемента и условий твердения бетона сроки снятия опалубки в каждом конкретном случае устанавливает строительная лаборатория. Отклонения радиусов установленной опалубки в каждом поясе оболочки градирни не должны превышать нормативные (40 мм). Расстояния между внутренними поверхностями щитов опалубки контролируют при помощи измерительных инструментов — оно не должно превышать +5 мм. В процессе бетонирования непрерывно наблюдают за состоянием опалубки и контролируют геометрические размеры сооружения. После окончания бетонирования оболочки и выдерживания бетона до набора необходимой прочности снимают (с нижнего настила люлек) штанги, разбирают щиты опалубки и прочие элементы, которые опускают краном-агрегатом. Все эти элементы на земле очищают и окрашивают, а поверхность щитов опалубки смазывают. Опалубку комплектуют и собирают в пакеты для дальнейшего использования. -- Опалубкой называют форму, в которую укладывают бетонную смесь для того, чтобы при изготовлении сборных, монолитных бетонных и железобетонных конструкций придать им соответствующую форму и размеры. Опалубка является временной вспомогательной конструкцией, применяемой в период твердения бетонной смеси и превращения ее в бетон. Конструкция опалубки должна гарантировать необходимую точность изготовления бетонных и железобетонных конструкций, быть простой при сборке и разборке, не трудоемкой в установке и экономичной в изготовлении. По виду материала опалубки бывают деревянные, металлические, железобетонные и деревянно-металлические, а в конструктивном выполнении их подразделяют на разборно-переставные, скользящие, подъемно- Переставные, горизонтально перемещаемые, из плит-оболочек и стационарные. В последнее время стала применяться унифицированная (универсальная) опалубка, разработанная ЦНИИ-ОМТП.  Рис. 3. Различные виды разборно-переставнон опалубки: а — опалубка фундамента под колонну; б — опалубка прямоугольной колонны; в — опалубка стены В лесной промышленности в основном применяются разбор-но-переставная и стационарная опалубки. Разбор но-переставная опалубка состоит из отдельных заранее изготовленных унифицированных сборных щитов, поддерживающих элементы и крепления, которые в различных комбинациях позволяют собирать форму, необходимую для той или иной конструкции. Унифицированные щиты раз-борно-переставной опалубки изготавливаются деревообрабатывающими заводами и построечными базами из досок, фанеры, древесных плит и металла. Выпускаются они разных размеров, что дает возможность устраивать опалубку в различного рода комбинациях, необходимой формы и размеров. После использования опалубки на одном участке работ щиты ее разбираются и переносятся на следующий участок для повторной установки.  Рис. 4. Универсальная опалубка: а — щит; б — схватка; в — узел соединения щитов струбцинным сжимом; г — пустото-образователь; д —угловая вставка; 1 — продольное ребро каркаса; 2 — дощатая опалубка; 3 — торцовые планки каркаса; 4 — поперечное ребро жесткости; 5 — швеллеры схватки; 6 — стальные иакладки; 7 —подъемные петли; 8 — короб из листовой стали; 9 — рама; 10 — упорная пластина; 11 — винт; 12 — откидные скобы зажима Разборно-переставная опалубка широко применяется при бетонировании монолитных конструкций, таких, как ростверки Фундаментов, колонны и стены, безбалочные и ребристые перекрытия и т. п. Креплением щитов опалубки в собранном виде служат подкосы, скрутки проволоки, металлические стяжки и хомуты, которые имеют несколько отверстий, позволяющих использовать их для конструкций различных сечений. Стационарная опалубка имеет индивидуальное назначение и применяется в тех случаях, когда выступающая арматура часто пересекает опалубочные поверхности, и в случаях сложного очертания опалубливаемой конструкции. После однократного использования составные части стационарной опалубки вторично не используются для тех же целей, а могут быть использованы как строительный материал для другого назначения. Универсальная деревянно-металлическая опалубка состоит из инвентарных щитов различных типоразмеров с инвентарными креплениями и поддерживающими устройствами. Деревянная опалубка, состоящая из отдельных щитов и деталей, собирается вручную звеном из 2 человек. При поточном методе работы одно звено производит установку лесов, другое собирает опалубку. Опалубка, подготавливаемая для заполнения бетонной смесью, должна приниматься производителем работ, который обязан проверить соответствие форм конструкции, геометрические размеры и качество выполненных работ. При приемке инвентарных элементов опалубки проверяется соответствие их проектным размерам. Сборка элементов опалубки на стройплощадке производится по маркировочному чертежу, в котором указываются все их размеры и марки. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|