|

|

Навигация:

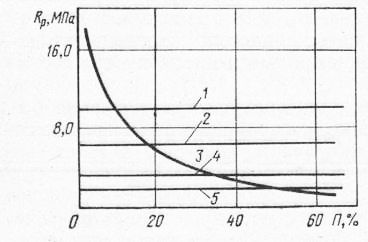

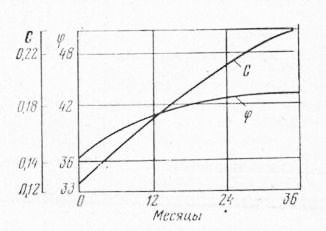

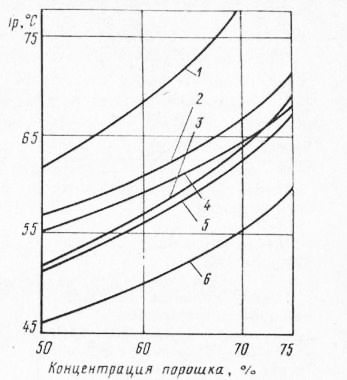

Прочность кристаллического кускового шлака зависит прежде всего от его пористости. С увеличением пористости уменьшается прочность. Так как между прочностью при расколе и прочностью при сжатии существует корреляционная зависимость, то по пористости кристаллические шлаки могут быть разделены на пять разновидностей. Естественно, что для асфальтобетона наилучшими являются шлаки плотного сложения, обладающие наибольшей прочностью. Щебень из них по свойствам приближается к щебню из магматических горных пород. Тонкопористые шлаки по прочности несколько уступают плотным, а ноздревато-пористые и пемзоподобные обладают значительно меньшей прочностью. К сожалению, в шлаковом отвале и в литейных шлаковых ямах все указанные разновидности находятся в смеси в различном соотношении. Пригодность щебня для асфальтобетона может быть охарактеризована соотношением в смеси плотных, пористых и пемзоподобных разностей. Наиболее удобно в смеси определять количество зерен различной плотности путем погружения испытуемой пробы в тяжелую жидкость заданной плотности. Возможно использовать бромоформ, раствор двухлористого цинка, жидкость Туле и др. Нами использовались водорастворимая тяжелая жидкость Туле с плотностью 3,14 г/см3. Для разделения шлаковых зерен по их пористости было приготовлено несколько составов этой жидкости путем разбавления ее дистиллированной водой до заданной плотности.  Рис. 6.2. Зависимость прочности при раскалывании (jRp) от плотноа шлаков (П): 2, 3, 4, 5 — категории шлаков Были применены жидкости с плотностью 2,3 и 1,8 г/см3. Это дало возможность в пробе щебня выделить плотные, пористые и пемзоподобные зерна. Испытания проводили в следующем порядке. Навеску шлакового щебня фракции 25— 15 мм массой 500 г погружали в тяжелую жидкость Туле с плотностью 2,3 г/см3. Все зерна со средней плотностью более 2,3 г/см3 тонули в жидкости, а более легкие всплывали. Всплывшие зерна через 4—2 мин собирали сетчатым черпаком и погружали во вторую жидкость с плотностью 1,8 г/см3. Разделенные таким образом шлаковые зерна собирали, промывали горячей, а затем холодной водой, высушивали и взвешивали. Содержание ноздревато-пористых зерен (средняя плотность от 2,3 до 1,8 г/см3) и пемзоподобных (средняя плотность менее 1,8 г/см3) определяли аналогично. Для разделения по средней плотности щебня можно применить следующие тяжелые жидкости. Тяжелые жидкости путем разбавления их растворителем доводят до требуемой истинной плотности (2,3 и 1,8). Истинную плотность жидкости наиболее удобно определять с помощью весов Мора — Вестфаля. Результаты разделения по плотности в тяжелой жидкости щеб ня фракции 25—15 мм из шлаковых отвалов и литейных ям ряда металлургических заводов приведены в табл. 6.5. Как видно из данных таблицы, содержание плотных прочных зерен в обследованных шлаковых отвалах и литейных ямах колеблется в разных пределах, что сказывается на механических и других свойствах шлаковых смесей. Наиболее высокой прочностью обладают шлаки завода Юга из литейной ямы и наименьшей — отвальные шлаки Украинского металлургического завода. Необходимо отметить, что содержание плотных прочных шлаковых щебенок зависит от гранулометрического состава и возрастает с уменьшением крупности зерен. Для проверки влияния пористости шлакового щебня на свойства асфальтобетона и расход битума были отобраны пробы плотного, тонкопористого и ноздревато-пористого шлакового щебня и приготовлены смеси. Содержание шлакового материала составляло 100%. Определяли оптимальное количество битума марки БН 60/90. В табл. 6.6 приведены физико-механические свойства асфальтобетонов на различных по сложению шлаках с оптимальным содержанием битума. Оптимальное содержание битума в асфальтобетоне на плотном шлаке (см. табл. 6.6) равно 6,5%, на ноздревато-пористом, пемзо-подобном 12 и капиллярно-пористом 13,5%. На пемзонодобном и капиллярно-пористом шлаке расход битума в 2 раза больше, чем на плотном. Прочность при сжатии асфальтобетона при температуре +50 °С на плотном шлаке составляет 0,8 МПа (наименьшая) и растет с увеличением пористости материала. На пемзоподобном шлаке она равна 1,4 МПа, а на капиллярно-пористом 2,3 МПа. Отсюда следует, что прочность асфальтобетона при высокой положительной температуре обратно пропорциональна прочности щебня. При таких температурах прочность обусловливается значением сцепления битума с поверхностью минерального материала. Сцепление пемзоподобного шлака с битумом в связи со значительной площадью поверхности в несколько раз больше, чем сцепление вяжущего с плотными оклинкеризованными шлаковыми щебенками. Поэтому прочность асфальтобетона на пемзоподобном шлаке выше, чем на плотном шлаковом щебне. При нагружении асфальтобетона плоскости деформирования проходят между крупными зернами по битумным пленкам. Плоскости деформирования в асфальтобетоне на плотном шлаковом щебне более ровные и гладкие, чем на пемзоподобном, поэтому напряжение, вызывающее деформирование, в первом случае меньше по своему значению. Прочность асфальтобетона при +50 °С на капиллярно-пористом шлаке, представляющем собой сцементированные продукты силикатного распада, еще выше, чем на пемзоподобном. Это объясняется большой внутренней площадью поверхности этого материала, которая приводит к значительному поглощению масел и смол из битумной пленки. Битумная пленка обогащается асфальтенами, повышается ее вязкость, а это приводит к повышению прочности всей системы. При +20 °С прочность при сжатии асфальтобетонов на всех шлаках мало отличается друг от друга. Так, прочность асфальтобетона на плотном шлаке равна 4 МПа, а на пемзоподобном 3,8 МПа. При этой температуре вязкость битума весьма высока, а адгезия достаточна для прочного прилипания битума к плотным шлаковым зернам. Прочность шлаковых щебенок при положительных температурах практически не сказывается на прочности асфальтобетона. При отрицательных температурах прочность асфальтобетона прямо пропорциональна прочности щебня, входящего в его состав. При приложении нагрузки напряжения в асфальтобетоне распространяются равномернее, чем при положительных температурах, так как прочность битумных пленок приближается к прочности минеральных зерен. Даже при температуре О °С прочность асфальто бетона на пемзоподобном щебне ниже прочности асфальтобетона на плотном шлаковом щебне в 1,7 раза (см. табл. 6.6). Таким образом, предельно допустимая прочность щебня в асфальтобетоне должна определяться по испытанию асфальтобетона на прочность при сжатии, лучше по прочности на изгиб при отрицательных температурах. На основании исследований Н. Н. Иванова, Д. И. Ганжулы [16] можно считать, что к расчету асфальтобетона на прочность применима теория прочности Мора. По этой теории прочность асфальтобетона определяется как внутренним сцеплением, так и трением, возникающим между минеральными частицами, покрытыми битумной пленкой. Внутреннее трение зависит от крупности, формы, шероховатости зерен, гранулометрического состава и, в меньшей степени, от вязкости и количества битума в асфальтобетоне. С увеличением количества щебня в асфальтобетоне, повышения шероховатости й угловатости зерен внутреннее трение возрастает. Изменяя условия, обусловливающие то или иное внутреннее трение или сцепление, возможно получить асфальтобетон с заданной прочностью и пластичностью. Так, одинаковую прочность можно достичь, повышая внутреннее трение при сравнительно невысоком сцеплении, и наоборот, увеличивая устойчивое сцепление при сравнительно малом внутреннем трении. Расчеты показали, что асфальтобетон на металлургических шлаках обладает повышенным внутренним трением (ф = 40-т-4-50 град), в то время как асфальтобетон со щебнем из гранита или плотного известняка характеризуется значением угла внутреннего трения от 33 до 41 град. На рис. 6.3 приведены кривые изменения внутреннего трения и сцепления в асфальтобетоне на шлаковых составляющих в процессе эксплуатации покрытия. Асфальтобетон имел следующий состав: шлаковый щебень фракции 15—5 мм — 33, шлаковые высевки — 67, битум БН 90/130 от минеральной массы— 10%. Значение угла внутреннего трения по мере стабилизации структуры асфальтобетона в покрытии возрастает. Наибольший прирост наблюдается в первый год, в последующие годы угол внутреннего трения практически не изменяется. Такой характер повышения угла внутреннего трения объясняется ростом плотности асфальтобетона в первый год эксплуатации. В последующие годы приращение плотности асфальтобетона не наблюдается, отсюда и нет роста угла внутреннего трения. Значение внутреннего сцепления в асфальтобетоне на шлаковых составляющих неуклонно возрастает за весь период наблюдений. Это вполне объяснимо, так как во времени происходит дальнейшее упрочнение коагуляцион-ных структурных связей, происходят необратимые изменения в битумной пленке. Все это приводит к значительному повышению прочности и снижению деформа-тивности асфальтобетона. На покрытии появляются трещины. В асфальтобетоне на шлаковых материалах и вязком битуме процесс увеличения его жесткости идет быстрее, чем на плотных природных каменных материалах. На основании сказаного было сделано предположение, что, снижая вязкость битума до некоторого предела, возможно без уменьшения прочности повысить деформативную способность асфальтобетона при отрицательных температурах, а также замедлить старение асфальтобетона.  Рис. 6.3. Изменение внутреннего трения (ф) и сцепления (С) в асфальтобетоне на шлаковом материале в процессе эксплуатации покрытия Были приготовлены асфальтобетонные смеси на щебне из доменных шлаков, соответствующих приведенным ранее группам (плотные, тонкопористые, пористые, пемзоподобные и капиллярно-пористые). Битум БН 60/90 разжижался жидким битумом МГ 70/130 до заданной вязкости. Был принят следующий состав минеральной части: щебень фракции 15—5 мм —30%, высевки, полученные при дроблении соответствующих групп шлаков мельче 5 мм — 55 и молотый шлак соответствующей группы— 15%. Из приведенных в табл. 6.7 данных видно, что асфальтобетон на плотном шлаковом щебне и битуме с пониженной вязкостью уменьшает прочность за счет значительного падения значения внутреннего сцепления. В составах, приготовленных на щебне из пористых и капиллярно-пористых шлаков, характер изменения физико-механических свойств резко отличается от предыдущего. Так, прочность при сжатии при 50 °С с понижением вязкости битума до определенного предела (глубина проникания иглы 165) возрастает. Это объясняется тем, что при данной вязкости на пористом минеральном материале битум изменяет свой состав, а его пленка имеет оптимальную толщину, в результате чего смесь обладает наибольшим сцеплением в условиях повышенных положительных температур. Дальнейшее снижение вязкости битума приводит к снижению прочности асфальтобетона. Предел прочности при сжатии асфальтобетона на полувязких ( пумах при 20°С и 0°С в начальные сроки формирования структуры как правило, понижается. Снижение прочности при 0 °С с одновременным повышением деформативной способности может быть расценено как положительный фактор, повышающий трещи-ностойкость асфальтобетона. Для проверки изложенного в натурных условиях были построены опытные участки дорог. В состав асфальтобетонных смесей входили шлаковые материалы и битум с глубиной проникания — 230 град. На участке была принята следующая конструкция: мелкозернистый асфальтобетон на шлаковых составляющих — 4 см; крупнозернистый пористый асфальтобетон — 5 см. Двуслойное шлаковое основание по типу шлакобетона — 30 см. Обследования опытного участка дороги через 5—6 лет подтвердили хорошую работоспособность. Результаты испытания вырубок показали высокое качество асфальтобетона. Выполненные работы показали, ч'то выбор марки битума по вязкости для асфальтобетона должен производиться с обязательным учетом сложения щебня. При дроблении шлаков образуется в ряде случаев большое количество шлакового песка. Поэтому решили использовать шлаковый песок для производства асфальтобетона. Для этой цели был отобран шлаковый щебень плотного, тонкопористого, крупнопористого, кавернозно-ноздреватого и пемзоподобного сложения. Отобранные пробы дробились, затем в них с помощью тяжелых жидкостей определяли содержание плотных зерен. Так, при разделении шлаков в тяжелой жидкости с плотностью 2,5 г/см3 установили, что во фракции 1,—0,5 мм почти все частицы имеют среднюю плотность более 2,5 г/см3 (рис. 6.4). Это объясняется самим характером строения пористых, ноздреватых и пемзоподобных шлаков. При дроблении этих шлаков разрушаются грани пор и во фракции 1—0,5 мм находятся плотные частицы. Следовательно, начиная с частиц' мельче 1 мм, все зерна имеют плотное сложение независимо от текстуры исходного шлака. Шлаковый порошок проверяли на возможность использования в асфальтобетоне в качестве минерального порошка. Так как назначение минерального порошка в асфальтобетоне заключается в его структурирующей способности, первым испытанием было принято изучение влияния шлакового порошка на температуру размягчения асфальтовяжущего, состоящего из битума и шлакового порошка. Результаты определения температуры размягчения смесей битума со шлаковым порошком приведены на графике (рис. 6.5). Как видно из приведенных данных, шлаковые порошки в большей мере повышают температуру размягчения смеси, чем зарекомендовавшие себя в производстве обидимские известняковые порошки. Ас- фальтовяжущее, приготовленное на молотом кварцевом песке, об-чадает наименьшей температурной устойчивостью. Чтобы поверхность всех порошков была относительно одинакова, асфаль-товяжушее приготавливали на порошке фракции 0,14—0,071 мм. Свойства асфальтобетона на минеральных порошках проверяли на песчаном асфальтобетоне. Песчаный асфальтобетон был принят следующего состава: Вольский стандартный песок 30%, речной кварцевый мелкозернистый песок 30%, исследуемый минеральный порошок крупностью менее 0,14 мм — 40%. Оптимальное содержание битума устанавливали опытным путем. Испытания образцов проводили как непосредственно после изготовления, так и через 12 мес после их выдерживания (табл. 6.9) на открытом воздухе. Анализируя полученные результаты испытаний можно установить следующие выводы. Высокими показателями механических свойств обладают образцы, приготовленные на порошках из всех шлаков, кроме порошка, который получен при помоле из стекловатых разностей. Асфальтобетон со шлаковым порошком, обеспечивающим при взаимодействии с битумом хорошее сцепление, погодоустойчив и стабилен во времени. Выполненные работы по влиянию пористости шлакового щебня на свойства асфальтобетона показали, что для производства асфальтобетона типа А (щебня 50—65%) пригоден щебень, содержащий зерен с плотностью более 2,3 г/см3 не менее 95%, для типа Б (щебня 50—35%) не менее 85, для типа В (щебня 35— 20%) не менее 70%. При выборе марки битума для производства асфальтобетона необходимо учитывать сложение шлакового щебня. Чем больше в шлаковом щебне пористых, ноздреватых и пемзоподобных зерен, тем ниже должна быть принята вязкость битума. Для этого приме--нительно ко II и III дорожно-климатическим зонам можно использовать рекомендации табл. 6.10. Шлаковый песок, полученный при дроблении шлаков различного сложения (кроме землистого, представляющего собой продукты силикатного распада), пригоден для приготовления асфальтобетона. Для таких смесей требуется некоторый увеличенный расход битума, более тщательное перемешивание и уплотнение по сравнению с асфальтобетонными смесями на природных кварцевых песках.  Рис. 6.5. Температура размягчения асфальтовяжущего вещества в зависимости от вида и концентрации порошка в смеси: 1 — шлаки Донбасса (распавшиеся); 2 — шлаки Украины; 3 — известняк; 4—шлаки завода Юга; 6" — кварцевый Продукты помола кристаллического кислого шлака, а также шлаковая мука, являются доброкачественным минеральным порошком для приготовления асфальтобетона. Взаимодействие шлаковых материалов с каменноугольными вя-ущими (дегтями, смолами) мало отличается от взаимодействия битумом. Однако каменноугольные вяжущие дают лучшее сцепление с кислыми шлаками скрыто-кристаллического строения. Дег-теемкость шлаковых материалов выше, чем битумоемкость соответствующих фракций шлакового щебня, песка и порошка. Расход вяжущего при производстве дегтебетона на 15—20% выше, чем расход битума в асфальтобетоне. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|