|

|

Навигация:

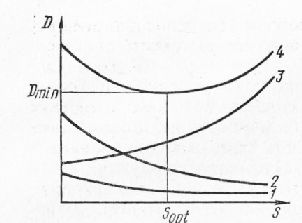

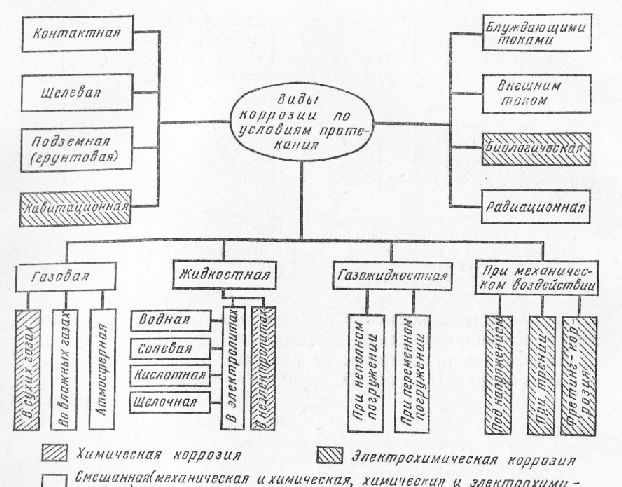

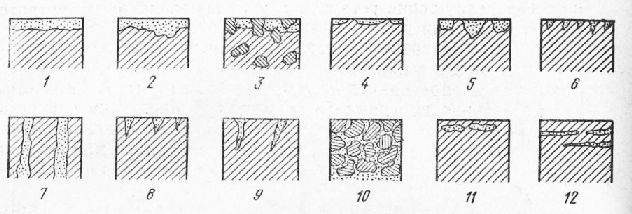

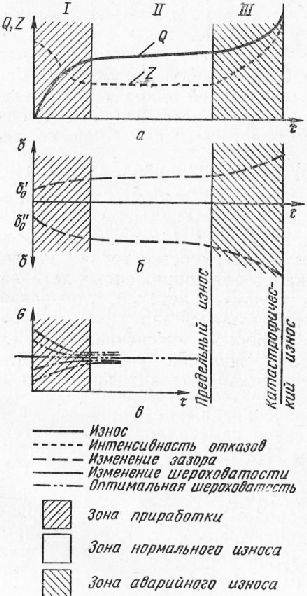

В процессе работы или просто с течением времени (в процессе старения) детали машин и аппаратов вследствие физического материального износа перестают удовлетворять требованиям технической документации на оборудование. Материальный износ происходит под воздействием механических, тепловых и химических факторов. Износ проявляется в пластической деформации, изменении формы и геометрических размеров деталей, изменении шероховатости поверхности, структуры материала, прочностных характеристик и пр. В результате износа изменяются зазоры, могут появиться задиры, трещины, увеличиваются шум и вибрация при работе. В конечном итоге износ приводит к потере исправности или работоспособности. Основными видами износа являются механический и коррозионный.  Рис. 1. Экономическая оценка надежности (5) в зависимости от затрат (D): 1 — затраты на эксплуатацию; 2 — затраты на ремонт; 3 — затраты на изготовление; 4 — суммарные затраты Механический износ. Механический износ происходит под воздействием сил трения, ударного действия частиц газа, пара, жидкости и различного рода нагрузок. Механический износ подразделяют на износ от сил трения, абразивный, эрозионный, усталостный, кавитационный, износ от силовых и тепловых нагрузок. Износ от сил трения зависит от продолжительности контакта трущихся поверхностей, материала деталей (износ деталей из одноименных материалов больше, чем из разноименных), качества обработки поверхностей трения, скорости перемещения контртел относительно друг друга, давления, рода и режима смазки и других факторов. Мерой физического износа от сил трения может служить толщина изношенного слоя рабочих поверхностей в микрометрах, а в некоторых случаях потеря массы в граммах. Абразивный износ происходит под ударами частиц песка, окалины и металла. Меры по предупреждению абразивного износа при подготовке холодильной установки к пусконаладочным работам изложены в §4.1. Абразивный износ при использовании неметаллических материалов может проявляться следующим образом. Окалина или металлические частицы от износа деталей внедряются в мягкую поверхность пластмассы и превращают ее в подобие наждачного полотна. Так, при попадании окалины на графитофторопластовое кольцо сальникового уплотнения штока резко возрастает износ штока. Эрозионный износ детали происходит под действием движущихся с большой скоростью частиц газа, пара или жидкости. Эрозионному износу подвержены седла и клапаны компрессоров, запорной и регулирующей арматуры и др. Усталостный износ происходит вследствие приложения знакопеременных нагрузок. Усталостное разрушение поверхности проявляется в виде разрастающихся микротрещин. Усталостный износ может начаться и в глубине металла с последующим выходом на поверхность (осповидный износ). Роторы, коленчатые валы, шатунные болты, пружины, пластины клапанов, зубчатые колеса — вот примерный перечень деталей, наиболее подверженных усталостному износу. Усталостный износ появляется в местах концентрации напряжений, которыми могут быть подрезаны заусенцы, неоднородности поковок, острые кромки и т. п. Для предотвращения усталостного износа при конструировании деталей стараются избежать резких переходов от одного диаметра к другому, подвергают детали термической обработке и обработке поверхности металла различными методами пластической деформации (например, обкатке роликами). Кавитационный износ происходит при возникновении гидравлических ударов на поверхности детали из-за нарушения непрерывности потока жидкости при образовании кавитационных (воздушных или паровых) пузырей. Кавитационный износ характерен для рабочих колес центробежных насосов. Износ от воздействия силовых нагрузок (изгиб, кручение, удар) проявляется в пластической деформации деталей. Валы, роторы, шпоночные и шлицевые соединения, пальцы муфт и другие детали под действием нагрузок могут изменять форму рабочих поверхностей. При нагрузках выше расчетных из-за некачественной сборки или в результате ударных нагрузок такие детали соединений, как шпонки, могут быть не только деформированы, но и срезаны (нарушение целостности детали), болты удлиняются, профиль резьбы искажается. Износ при тепловом воздействии проявляется также в пластической деформации и связан с ползучестью металла. Для углеродистых сталей ползучесть проявляется при температуре более 375 °С, для легированных- более 420 °С. Коррозионный износ. Коррозия — процесс превращения металла в окисленное состояние. В результате окисления металлы теряют электроны и образуют оксиды, гидрооксиды или соли. По механизму взаимодействия металлов со средой различают химическую и электрохимическую коррозию. К химической коррозии относятся процессы взаимодействия металлов с сухими газами и жидкими, органическими веществами, не проводящими электрического тока. Процессы коррозии во всех прочих средах водных растворов солей, кислот, щелочей, атмосфере и в других газах, содержащих влагу, представляющих собой ионные проводники электрического тока — электролиты, имеют электрохимическую природу. По условиям протекания процессов коррозия многообразна (рис. 56), причем следует отметить, что часть видов коррозии происходит одновременно с процессом механического износа. Особое место занимает биокоррозия, протекающая и по химическому, и по электрохимическому пути. Специфичными видами электрохимической коррозии являются щелевая, контактная и фретинг-коррозия. При щелевой коррозии узкий зазор препятствует проникновению кислорода к металлу и на нем не образуются защитные оксидные пленки (не происходит пассивации), а проникающий электролит увеличивает скорость коррозии в щели. Фретинг-коррозия происходит при колебательном перемещении соприкасающихся деталей в основном под воздействием вибрации. Фретинг-коррозия характерна для наружных поверхностей колец подшипников качения, поверхностей отверстий в корпусах подшипников и т. п. При контактной коррозии разрушается поверхность деталей из разнородных металлов, обладающих в электролитах различными потенциалами. Разрушению подвержена деталь из металла с более отрицательным потенциалом. Так, в водных нейтральных растворах недопустимы контакты алюминия со сталью и др.  Рис. 2. Виды коррозии по условиям протекания процесса (виды коррозии, имеющие электрохимическую природу, не заштрихованы) Интенсивной электрохимической коррозии подвержены рассольные системы холодильных установок. Коррозионный процесс усугубляется окислительным действием кислорода воздуха, растворенного в рассоле, особенно в открытых рассольных системах. При электрохимической коррозии на поверхности металла вследствие его неоднородности образуются гальванические пары. Зерна металла, обладая более низким потенциалом, являются анодом, а частицы примесей и неметаллов в присутствии электролита играют роль катода. На аноде образуется ион металла, уходящий в электролит, в то время как электроны по металлу перемещаются на катод, где и связываются растворенными в воде или растворе кислородом или водородом. Образующиеся ионы гидроокислов соединяются в электролите с ионами металлов и образуют продукты коррозии. Особенно сильно идет коррозия в кислых средах при рН < 7. В щелочных средах при рН > 10 процесс коррозии замедляется, однако щелочные растворы вызывают точечную коррозию.  Рис. 3. Характер коррозионных разрушений: 1 — равномерное; 2 — неравномерное; 3 — избирательное; 4 — пятнами; 5 — язвенное; 6 — точечное; 7 — сквозное; 8 — ножевое; 9 — растрескивание; 10 — межкристаллитное; 11 — подповерхностное; 12 — послойное Характер коррозионных разрушений разнообразен (рис.57), как многообразны и способы защиты от коррозии. Интенсивность износа. Износ деталей машин — неизбежный естественный процесс, поэтому изменение размеров и свойств деталей в процессе времени при соблюдении правил сборки и эксплуатации называют нормальным износом. Износ, при котором дальнейшая эксплуатация недопустима, называют предельным. Эксплуатация оборудования при повышенных нагрузках, нарушении правил эксплуатации, некачественная сборка или ремонт могут привести к аварийному износу. При аварийном износе изменение размеров и свойств деталей выходит за границы предельного состояния (рис. 58). Различают также катастрофический износ, при котором начинается или  Рис. 4. Изменение износа Q, интенсивности отказов Z (а), первоначального зазора в сопряжении пары трения за период расчетного ресурса детали (б) и изменение шероховатости G деталей за период приработки (в) происходит разрушение детали в случае превышения расчетного срока эксплуатации или нагрузки на оборудование.

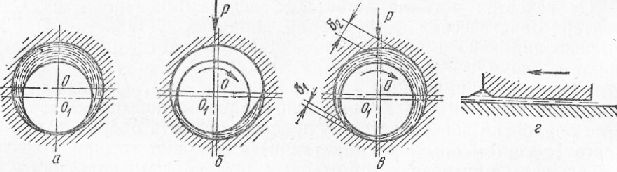

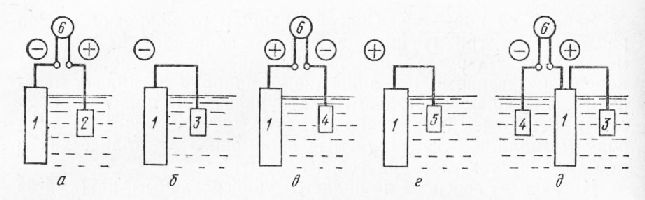

Износ под действием сил трения является наиболее распространенным видом механического износа, в подавляющем количестве случаев определяющим износ всей машины. В зависимости от интенсивности износа во времени всю продолжительность ее существования от первого пуска на обкатку до списания можно разделить на три области (рис. 4, а): область приработки (1), область нормального износа (II) и область катастрофического износа (III) - Область приработки характеризуется повышенным износом деталей, увеличением зазоров в сопряжениях (рис. 4, б) и значительным количеством отказов. По мере завершения холостой обкатки и обкатки на рабочих средах интенсивность износа и количество отказов уменьшаются. После приработки в процессе эксплуатации износ и зазоры в сопряжениях увеличиваются незначительно. Тем не менее в конце расчетного срока эксплуатации увеличение зазоров и износ деталей приближаются к предельным и количество отказов увеличивается. После достижения предельного срока службы, соответствующего предельному износу, интенсивность износа и отказов возрастают. Если в процессе эксплуатации или ремонта оценивают износ деталей и результаты измерений показывают, что могут быть обеспечены зазоры и посадки в сопряжениях, соответствующие нормальному износу, т.е. размеры деталей находятся в пределах допусков, то говорят о допустимом износе. Детали с допустимым износом могут быть поставлены в машину при ее ремонте. Предупреждение механического износа. Непременное требование предупреждения преждевременного износа — соблюдение правил эксплуатации обслуживания при использовании оборудования. Для снижения износа прибегают к повышению качества материала деталей, твердости поверхностей трения, подбору хорошо сочетающихся материалов для сопряженных деталей, повышению чистоты обработки трущихся деталей, улучшению режима и качества смазки деталей трущихся пар. От качества металла деталей зависят интенсивность и характер пластических деформаций, явлений усталости. Для уменьшения износа применяют специальные антифрикционные сплавы, термическую и термохимическую обработку поверхности (закалка, цементация, азотирование и др.), специальные покрытия твердыми металлами или сплавами, повышают качество обработки поверхностей. В процессе ремонта оборудования часто (с учетом опыта эксплуатации) подбирают материал одной из пары или обеих' сопряженных деталей, изменяют чистоту обработки деталей, повышают твердость поверхностей трения. Износ металла прямо пропорционален удельному давлению и обратно пропорционален твердости материала. Чистота обработки поверхности определяет фактическую поверхность контакта трущихся деталей. В начале работы микронеровности разрушаются и возникает новый микрорельеф поверхности, соответствующий условиям работы сопряженных деталей. Шероховатость поверхности деталей независимо от первоначальной чистоты обработки в процессе работы стремится к одному установившемуся значению (рис. 4, б). Это свидетельствует о необходимости выбора для условий работы каждой пары трения, оптимальной чистоты обработки. Период изменения шероховатости совпадает с периодом приработки. Смазка снижает износ, так как при достаточной толщине слоя смазки трение деталей друг о друга заменяется трением слоев смазки (жидкостное трение). Например, для пары сталь — бронза износ при смазке уменьшается в 30 раз. Кратковременное отсутствие смазки приводит к резкому повышению износа и заеданию деталей. Различают виды трения: жидкостное, полужидкостное (смазка покрывает только часть поверхностей трения деталей), полусухое (смазку имеет небольшая часть поверхностей трения), сухое (смазка отсутствует). Масло для смазки следует подавать под остаточным давлением, чтобы обеспечить образование масляного клина (рис. 5, а, б). Температура его должна соответствовать расчетной вязкости и в то же время обеспечивать охлаждение зоны трения. Количество масла должно быть достаточным для отвода теплоты, выделяемой в зоне трения. При суммарном зазоре в подшипнике 6i + 62 во время работы подшипника обеспечивается жидкостное трение (рис. 5, в). По мере износа зазор увеличивается, давление масла и толщина масляного слоя уменьшаются и может начаться полужидкостное трение, при котором интенсивность износа еще более увеличится. Подвод и распределение масла должны быть такими, чтобы обеспечивалась необходимая толщина слоя масла по всей поверхности подшипника, а в поступательно движущихся деталях образовался масляный клин (рис. 5, г).  Рис. 5. Схема жидкостного трения в подшипнике скольжения в состоянии покоя (а), образование масляного клина (б) при начале движения, при номинальной частоте вращения (а) и образовании масляного клина при поступательном движении (г) Защита от коррозии. Способы защиты от коррозии можно разделить на три группы: активные, влияющие на природу металла и электролита или изменяющие протекание процесса коррозии; пассивные, не влияющие на природу металла и механизм коррозии, осуществляемые лакокрасочными и неметаллическими покрытиями; пассивно-активные, не влияющие на природу металла и осуществляемые с помощью металлических и неметаллических неорганических покрытий. Ни один из способов не является универсальным, каждый из них имеет положительные и отрицательные стороны, и выбор способа делают на основе анализа требований к защите детали или конструкции и технико-экономических данных. К активным способам относят устранение причин, вызывающих коррозию (выбор материала и метода его обработки, предупреждение утечек тока, защита от блуждающих токов и пр.), электрохимическую защиту, введение в корродирующую среду ингибиторов коррозии — веществ, снижающих скорость коррозии, деаэрацию жидких сред — удаление растворенных газов-окислителей, изменение рН электролитов. Склонность металлов к коррозии уменьшается при термической и химико-термической обработке деталей: отжиге, нормализации, закалке, цементации, азотировании, цианировании, диффузионной металлизации, а также при обработке давлением. Основной сутью электрохимической защиты является использование внешнего тока для поляризации металла с целью изменения природы электродных процессов и уменьшения скорости ионизации (коррозии). Электрохимическая защита подразделяется на катодную и анодную. Катодная защита применяется в сочетании с лакокрасочными и другими изоляционными покрытиями и обеспечивает сдвиг потенциала металла в отрицательную сторону на величину, предотвращающую процесс коррозии. Осуществляется катодная защита от внешнего источника постоянного тока относительно вспомогательного электрода-анода (рис. 60, а) или путем подсоединения к защищаемому металлу протектора — другого металла, имеющего более отрицательный потенциал (рис. 60,6). Все анодные процессы переносятся на вспомогательный электрод-анод или протектор. Анодная защита является, как правило, самостоятельным способом, обеспечивающим предотвращение коррозии путем формирования и поддержания на поверхности склонного к пассивации металла защитной пленки. При анодной защите (рис. 6, в, г) подавление коррозии происходит путем анодной поляризации металла со сдвигом его потенциала в положительную сторону.  Рис. 6. Принцип действия катодной (а, б), анодной (в, г) и анодно-ка-тодной электрохимической защиты (д): 1 — защищаемая деталь; 2 — вспомогательный электрод-анод; 3 — анодный протектор катодной защиты; 4 — вспомогательный электрод-катод; 5 — катодный протектор анодной защиты; 6 — источник постоянного тока Зона действия протектора зависит от ряда факторов и не превышает 8-10 м, при этом площадь поверхности соприкосновения протектора с рассолом должна быть не менее 5% площади защищаемой поверхности. Протекторы в виде пластин толщиной 8-15 мм закрепляют на крышке конденсаторов и испарителей. В качестве ингибиторов для защиты рассольных и водооборотных систем холодильных установок используют хроматы, нитриты, фосфаты, а также комплексоны фосфорорганических соединений. Из-за токсичности хроматы используют в исключительных случаях. В хладоновых установках вследствие гидролиза хладона образуются кислоты, приводящие к коррозии. В качестве ингибирующих добавок для замедления процессов коррозии к хладону добавляют 0,01 — 1% борного ангидрида, а к маслу — 0,05-1% никелиновой кислоты и 0,1% пероксида дибензола. Нанесение лакокрасочных покрытий относится к пассивным способам защиты металла от коррозии. Они не позволяют защитить металл в узких и труднодоступных местах, требуют хорошей подготовки поверхности, имеют небольшой срок службы (до 3 лет), не являются универсальным средством, так как для решения разных задач необходимо большое количество типов материалов и разнообразных технологий их нанесения. В то же время лакокрасочные покрытия являются наиболее простым и доступным средством, хорошо сочетающимся с другими способами — с ингибиторной и протекторной защитой. Для предотвращения коррозии при эксплуатации холодильных установок перед заполнением системы хладагентом тщательно очищают и осушают систему, осушают хладагенты и очищают масло; при заполнении рассольных систем следят за тем, чтобы не было воздушных мешков, проводят деаэрацию воды в системах охлаждения, не допускают нагрева рассола при оттаивании батарей до температуры выше 45 градусов С. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|