|

|

Навигация:

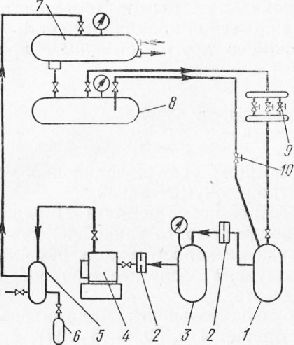

Режим обкатки и испытаний компрессоров холодильных установок регламентируется ремонтной документацией. Обкатка холодильных компрессоров после ремонта. Порядок и режим обкатки компрессоров после ремонта такие же, как и после монтажа: обкатка на холостом ходу без клапанов, с клапанами, затем на воздухе, а после этого опробование работы компрессора на хладагенте. В зависимости от холодопроизводительности минимальное время обкатки компрессоров составляет 1 ч (Q < 35 кВт), 2 ч (Q < 100 кВт), 4 ч (Q < 100 кВт). Независимо от этого время обкатки в случае недостаточной приработки деталей может быть увеличено. На каждом из этапов обкатки механизм движения после останова компрессора осматривают, если необходимо, частично разбирают, а масло полностью заменяют. При обкатке без клапанов гильзы блоккартерных компрессоров прикрепляют к блоку планками и гайками. При осмотре пар трения во время обкатки обращают внимание на величину нагрева и качество приработки, о котором судят по количеству светлых пятен контакта и площади контакта. Испытания. После обкатки компрессор должен проработать на воздухе не менее 12 ч, в том числе не менее 3 ч в режиме максимальной разности давлений нагнетания и всасывания. При работе компрессора на воздухе проверяют клапаны на плотность и проводят испытания компрессора на объемную производительность. Нагнетательные клапаны проверяют на герметичность по скорости натекания воздуха из нагнетательной полости компрессора во всасывающую до повышения давления в последней до атмосферного. Всасывающий вентиль закрывают. Давление в нагнетательной полости и предельное время натекания рассчитывают для каждого типа компрессора. Плотность всасывающих клапанов проверяют по скорости создания вакуума во всасывающей полости при открытом нагнетательном и закрытом всасывающем вентилях. Вакуум 7,5 кПа (10 мм рт. ст.) должен создаться не более чем за 10 мин. Объемную производительность определяют по наполнению воздухом ресивера до давления 0,5 МПа. Объем ресиверов подбирают таким образом, чтобы время наполнения было не менее 30 с. Проверку проводят 3 раза. Допускаемая погрешность среднеарифметических показателей — не более 5%.  Рис. 1. Испытание компрессоров по схеме парового кольца: 1 — холодильник; 2-диафрагмы; 3 — ресивер; 4 — компрессор; 5 — маслоотделитель; 6 — маслосборник; 7 — конденсатор; 8 — жидкостной ресивер; 9 — газовые дроссельные вентили; 10 — жидкостной дроссельный вентиль Проверяют герметичность компрессоров: -- бескрейцкопфных аммиачных-на удержание давления воздуха в течение 8 ч, при этом в течение первых 2 ч допускается падение давления не более 0,2 МПа; -- бескрейцкопфных хладоновых- давлением R 12 или его смеси с воздухом; при этом парциальное давление хладона в смеси должно быть не менее 0,3 МПа и испытание должно проводиться в ванне с водой с подсветкой в течение 15 мин на отсутствие падения давления и отсутствие пузырей. Допускается проверка герметичности всех бескрейцкопфных компрессоров и цилиндров крейцкопфных смесью R 12 и воздуха с проверкой утечек галоидным течеискателем. Давление и продолжительность всех видов испытаний приводят в технических условиях на ремонт. Тепловые испытания. Испытания проводят на хладагенте на стенде по схеме парового кольца: вместо испарителя в схеме предусматривают ресиверы низкого давления, в которые при работе из ресивера высокого давления после конденсатора через регулирующие вентили подают пар и жидкость и таким образом регулируют степень перегрева паров перед компрессором (рис. 1). Давление всасывания регулируют путем изменения общего расхода хладагента, проходящего через оба регулирующих вентиля, а давление нагнетания — путем изменения расхода воды, подаваемой в конденсатор. Проверка шума и вибрации. Шумовые характеристики должны соответствовать требованиям стандарта. При испытаниях холодильных компрессоров после ремонта проверяют только уровень звука (в дБА), замеряя его на расстоянии 3 м. На стенде и после установки на фундамент при работе у всех компрессоров замеряют вибрацию и сравнивают с аналогичными показаниями до ремонта и с требованиями документации на эксплуатацию. Причинами вибрации трубопроводов, фундамента и машины являются пульсация потока паров хладагента в трубопроводе, неуравновешенность сил инерции и ударные нагрузки в механизмах. Вибрация трубопроводов может привести к разбалтыванию соединений, разгерметизации уплотнений и усталостному разрушению трубопроводов. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|