|

|

Навигация:

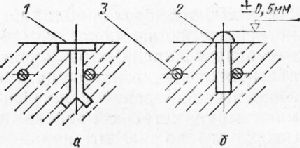

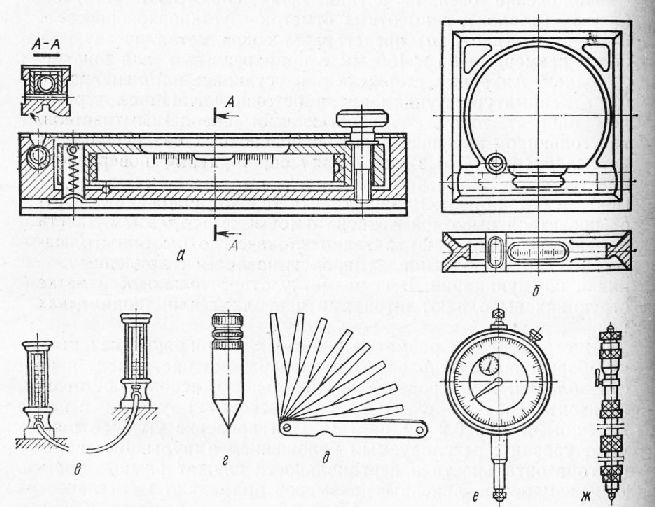

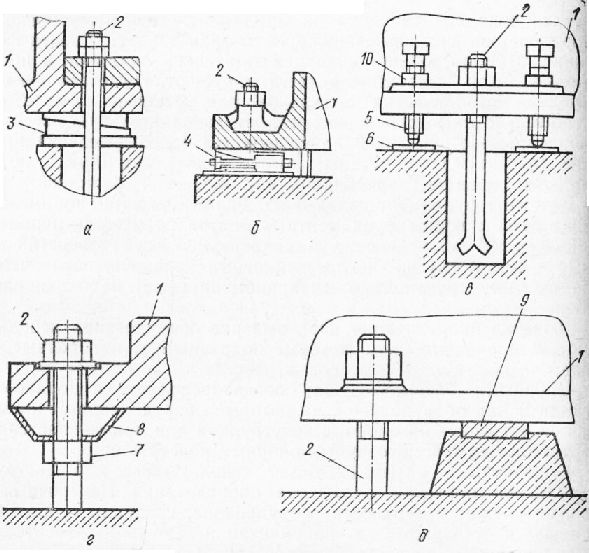

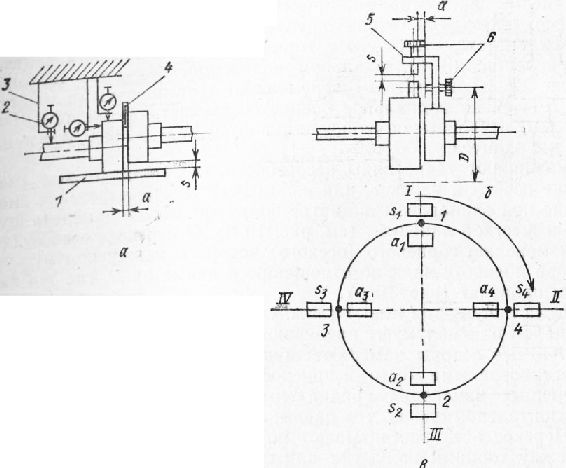

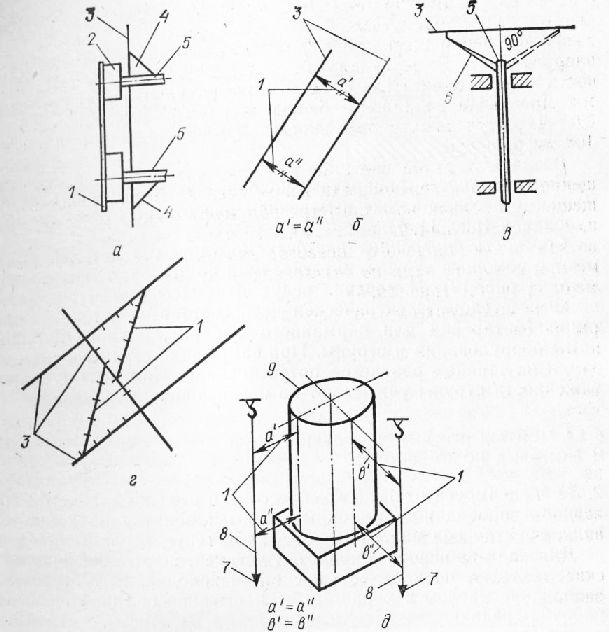

Перед монтажом оборудования выполняют разметку осей и положения оборудования на строительных конструкциях в соответствии с проектом. Затем оборудование устанавливают на опорных конструкциях. Установкой оборудования называют процесс его перемещения грузоподъемными средствами или такелажной оснасткой от места хранения оборудования на монтажной площадке до места расположения на опорных конструкциях, предусмотренного проектом. Оборудование устанавливают на деревянные брусья, на металлические подкладки, на установочные домкраты или винты или непосредственно на опорные конструкции. После установки оборудование выверяют. Выверкой называют определение положения оборудования относительно осей, опорных конструкций и смежного оборудования по выполненной разметке и приведение его в соответствие с допусками на отклонения, не превышающими требований инструкций по монтажу. Иногда выверку оборудования совмещают с его установкой. Разметка опорных конструкций. Её ведут относительно монтажных осей. Монтажные оси совпадают с горизонтальными проекциями осей машин и аппаратов и располагаются в одной плоскости на 100-200 мм выше зоны монтажа. Монтажными осями служат горизонтальные проекции осей валов, роторов, привода, пересекающихся с ними осей симметрии машин, цилиндров, электродвигателей и т. п. Обозначают монтажные оси натяжением струн. Проекции осей, валов и роторов основного оборудования называют главными монтажными осями. Главные монтажные оси обычно совпадают с осями фундамента и для их обозначения используют те же струны, что и при изготовлении фундаментов. Положение осей на фундаментах фиксируют установкой плашек (планок), а высотных отметок — установкой реперов. Плашка (рис. 1, а) представляет собой металлическую пластину размерами 80 X 150 мм с приваренным к ней анкерным стержнем. Анкерный стержень при установке плашки приваривают к арматуре фундамента и бетонируют. На плашке керном наносят точку с точностью не менее ±1 мм и обводят треугольником красной краской. Репер (рис. 1, б) представляет собой стержень с полукруглой головкой, который также приваривают к арматуре фундамента и бетонируют. Верхняя точка головки репера соответствует проектной высотной отметке с точностью ±0,5 мм. Плашки и реперы располагают в таких местах, где бы они были доступны для выполнения замеров и после монтажа оборудования и коммуникаций. Всю разметку относительно осей на конструкциях выполняют штрихами чертилкой или линиями краской. Инструмент для разметки и выверки. При разметке и выверке оборудования используют разнообразный инструмент и приспособления. При проверке вертикальности используют отвесы, горизонтальности — слесарные («брусковые») уровни с ценой Деления 0,1 или 0,2 мм на 1 м. При проверке уклонов применяют уровни с регулируемым положением ампулы. Для проверки горизонтальности и вертикальности служат рамные уровни. Для измерения линейных размеров применяют металлические линейки с ценой деления 1,0 и 0,5 мм и длиной до 1000 мм, э для измерения больших расстояний пользуются рулетками. Погрешность линеек не должна превышать ±0,2 мм при длине 1 м. Для измерения зазоров используют щупы длиной 50, 100 и 200 мм с набором пластин толщиной от 0,003 до 2 мм и погрешностью не более 0,01 мм. Для измерения наружных и внутренних линейных размеров с погрешностью не более 0,05 мм применяют штангенциркули и штангенглубиномер. Для точных линейных измерений с погрешностью не более 0,01 мм применяют микрометры с пределами измерений от 0 до 600 мм (через 25 мм до 300 мм и далее через 100 мм), а для внутренних измерений — штихмассы (нутромеры). При измерении биения вращающихся деталей, деформации деталей при затяжке болтов, при центровке валов и муфт применяют индикаторы со шкалой циферблатного типа с ценой деления 0,01 и 0,002 мм. При проверке разности высот удаленных точек, переноса высотных отметок в смежных помещениях, разметке уклонов прокладываемых трубопроводов используют гидростатические уровни с погрешностью измерения до 1 мм, а с применением гидростатической измерительной головки — не более 0,02 мм (рис. 8). При разметочных работах на монтаже, а также при выверке крупного оборудования широко используют геодезические (оптические) инструменты — теодолиты и нивелиры.  Рис. 1. Плашка (а) и репер (б) для фиксации осей и высотных отметок: 1 — планка с анкерным стержнем; 2 — репер; 3 — арматура  Рис. 2. Инструмент, применяемый при монтажных работах: а — слесарный (брусковый) уровень с микрометрическим винтом регулировки наклона ампулы; б — рамный уровень; в - гидростатический уровень; г — весок отвеса; д — щуп; е — индикатор циферблатного типа; ж — нутромер (штихмасс) Выверка оборудования. При выверке оборудования используют установочные базы, которые подразделяют на опорные и поверочные. Опорными базами служат поверхности рам и корпусов, станин и лап оборудования, на которые оборудование опирается при установке на опорные конструкции или прикрепляется к вертикальным или потолочным опорным конструкциям. Поверочными называют базы, используемые для инструментальной проверки положения оборудования. Поверочными базами служат поверхности оборудования, специально обработанные и указанные в документации завода-изготовителя. В большинстве случаев в качестве поверочных баз используют поверхности валов, разъемы корпусов, торцевые поверхности шкивов, муфт и т. д. В процессе выверки замеряют отклонения положения оборудования от проектной высотной отметки, от горизонтальности или вертикальности, а также отклонения от соосности, параллельности или перпендикулярности его осей с приводом. Оборудование выверяют на соответствие высотной отметке и горизонтальность на плоских или клиновых подкладках (рис. 3, а) или бесподкладочным методом. Количество подкладок в пакете должно быть минимальным, но не более пяти. Уклон клиновых подкладок 1:10 или 1: 20.  Рис. 3. Установка и выверка оборудования на подкладках и бесподкладочным методом: а — на клиновых подкладках; б -спомощью инвентарных винтовых домкратов; в - на установочных винтах; г. -на установочных гайках; д — на жестких опорах; 1 — рама оборудования; 2 — фундаментный болт; 3 — клиновые подкладки; 4 — установочный домкрат; 5 — установочный винт; 6 — подкладная установочная пластина; 7 — установочная гайка; 8 — тарельчатая шайба; 9 — металлическая пластина жесткой опоры; 10 — стопорная гайка Домкраты (рис. 3, б) для выверки устанавливают в четырех местах рамы. После выверки между рамой и опорной поверхностью домкратов или подкладок не должен проходить щуп толщиной 0,05 мм. Применение установочных винтов (рис. 3, в) позволяет совместить процессы установки и выверки оборудования. Перед опусканием оборудования на фундамент винты ввинчивают в раму так, чтобы они выступали за ее опорную поверхность на одинаковую величину (10-30 мм). Опустив оборудование грузоподъемным краном на фундамент, поочередно регулируют его положение винтами, добиваясь горизонтальности с отклонением не более 0,3 мм на 1 м, если нет более жестких требований в технической документации. После выверки оборудования положение установочных винтов фиксируют стопорными гайками и приступают к подливке фундамента. До подливки резьбовую часть винтов отгораживают опалубкой или обертывают плотной бумагой. После подливки и схватывания бетона установочные винты вывинчивают на 1-2 оборота перед затяжкой фундаментных болтов. При монтаже оборудования большой массы раму выверяют с помощью установочных винтов, около фундаментных болтов подкладывают пакеты пластин, проверяют щупом прилегание их к раме и затем прихватывают электросваркой. Подобным же образом выверяют оборудование установочными гайками (рис. 9, г) с тарельчатыми шайбами или без них в том случае, если фундаментные болты заделаны в массив Фундамента. При установке оборудования на жестких опорах (рис. 3, (3) выверку на горизонтальность не проводят, так как установочные пластины опор выверяют при заделке в фундамент. Выверку соосности (центровку) машин проводят различными способами в зависимости от конструкции муфты, а также от быстроходности и мощности машины. За базу при центровке берут машину и после выверки ее рамы, проверки торцевого и радиального биения вала и полумуфты (рис. 4, а) стоечными индикаторами прицентровывают электродвигатель. Обычно электродвигатель крепят на раме на салазках, что позволяет перемещать его в горизонтальной плоскости в двух направлениях. В вертикальном положении при выверке соосности электродвигатель перемещают установочными винтами. Допуск на радиальное биение составляет для валов 0,01-Ц 0,02 мм, втулочных и пальцевых полумуфт — 0,03-0,04 мм на 100 мм радиуса.  Рис. 4. Схемы центровки валов: Различают такие виды несоосности, как параллельное смещение осей 5 и перекос, или излом осей А. Параллельное смещение при одинаковом диаметре полумуфт можно замерить щупом и жесткой линейкой. О перекосе осей судят по изменению торцевого (осевого) зазора а между полумуфтами при повороте вала по отношению к диаметру D, где эти замеры проводят (рис. 4). Если полумуфты имеют сложную конфигурацию или диаметры валов или полумуфт различаются по величине, радиальные и торцевые зазоры замеряют щупом или индикаторами между установочными местами приспособлений. Перекос осей рассчитывают по средним значениям зазоров а между торцами полумуфт или соответствующим им зазорам на приспособлениях. Измерения ведут в четырех точках (1, 2, 3 и 4) в четырех положениях вала (/, II, III и IV), поворачивая оба вала на 90° одновременно в направлении вращения и записывая данные в таблицы. (рис. 4, в). Для расчета перекоса осей используют средние арифметические значения зазоров четырех замеров во всех положениях валов. Отрицательные значения свидетельствуют о перекосе оси вверх или влево. Зазоры замеряют при затянутых фундаментных болтах. После окончания монтажа и подливки фундамента проводят окончательную центровку и результаты замеров записывают в формуляр машины или в акт сдачи под пусконаладочные работы.  Рис. 5. Выверка параллельности и перпендикулярности осей» валов и аппаратов: а — проверка параллельности валов шкивов линейкой и с помощью струны и угольника; б — проверка параллельности осей измерением расстояний между ними; в - проверка перпендикулярности осей приспособлением, поворачиваемым на 180°; г — проверка перпендикулярности осей по закону Пифагора; д — проверка вертикальности аппарата измерением расстояний от струн отвесов до образующих; 1 — линейные меры (линейки, штихмассы); 2 — шкивы; 3 — струны; 4 — угольники; 5 — валы; в - поворотное приспособление; 7 — груз отвеса; в-струна отвеса; 9 — вертикальный аппарат Проверку перпендикулярности или параллельности осей валов машин и привода выполняют с помощью струн, линеек, рейсмусов, угольников, индикаторов (рис. 5, а, б). Параллельность осей проверяют измерением расстояний между осями. Расстояния между осями должны быть одинаковыми. Перпендикулярность осей можно проверить по закону Пифагора: отложив на осях, как на катетах, 3 и 4 линейные меры, измеряют гипотенузу, которая должна быть равна 5 линейным мерам (рис. 5, в, г).  Рис. 6. Измерение соосности расточек электроакустическим методом: 1 — стойка; 2 — приспособление для натяжения струны; 3 — струна; 4 — корпус компрессора; 5 — радионаушники; б — батарея алектропита-ния; 7 — штихмасс (места измерений) Вертикальность аппаратов, колонн, валов выверяют с помощью отвесов, а также измерением расстояний от них до обе рудования (рис. 5, д). Соосность внутренних расточек монтируемых деталей выверяют с помощью струны, натягиваемой по оси расточки базовой детали (рис. 6). Измерения ведут штихмассом электроакустическим методом. Электрическая цепь состоит из источника питания (батарейки для карманного фонаря), радионаушников, рамы оборудования и струны. При замыкании струны штихмассом в наушниках раздается потрескивание. При большой протяженности струны учитывают ее провисание. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|