|

|

Навигация:

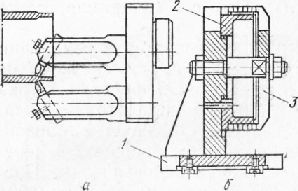

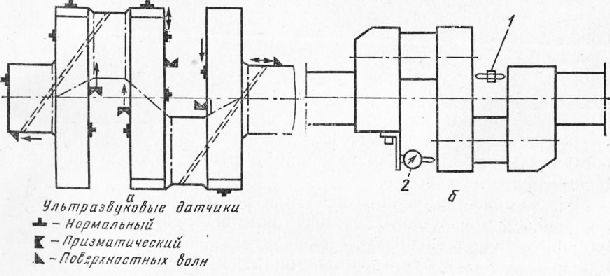

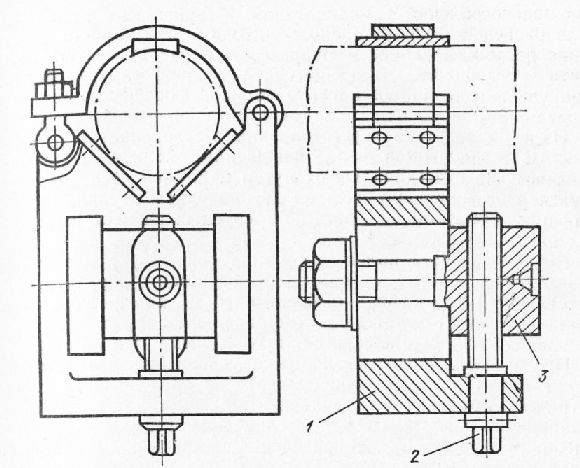

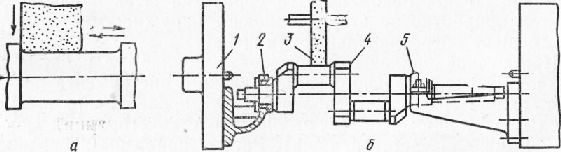

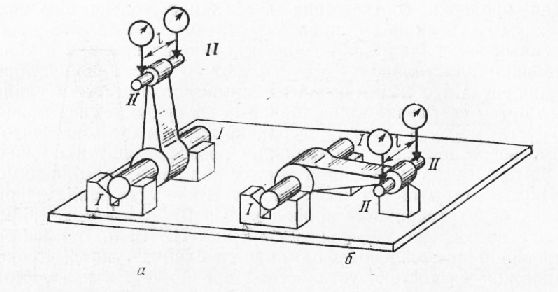

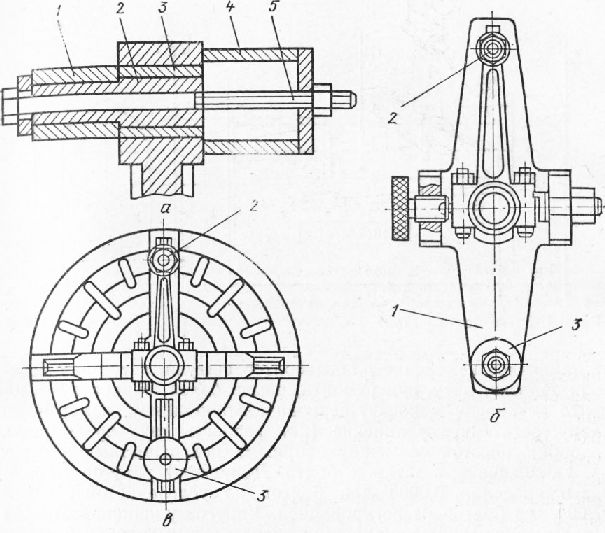

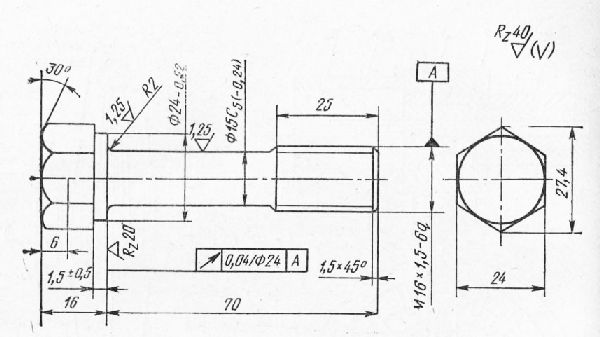

Ремонт штоков. Наиболее изнашиваемая часть штока — трущаяся поверхность в сальниковой камере. Недостаточная смазка, попадание продуктов износа, радиальное биение, сильная затяжка пружин в сальнике, неравномерный износ его колец — все эти причины при большом количестве циклов движения штока приводят к его износу. Применение в сальниках при ремонте компрессоров новых антифрикционных материалов и композиций на их основе при ограничении смазки не всегда приводит к уменьшению износа штока. Продукты износа внедряются в относительно мягкие материалы на основе капролона, политетрафторэтилена и других полимеров и превращаются в своеобразное наждачное полотно. При большом биении и высокой шероховатости поверхности штока его износ ускоряется и появляются пропуски хладагента. Наибольший износ штока наблюдается в зоне работы первых колец сальника, работающих под наибольшим давлением. К другим возможным дефектам следует отнести деформацию или срыв резьбы под поршневую гайку, повреждение конической поверхности, входящей в крейцкопф, забоины на упорном буртике и изгиб штока (например, после гидравлического удара).  Рис. 1. Двухрезцовая державие для одновременной расточки и обточки маслот (а) и фрезерное приспособление для разрезания поршневых колец (б): 1 — корпус; 2 — сменный вкладыш; 3 — прижимная шайба Износ рабочей поверхности штока проявляется в появлении овальности и седлообразности, т.е. неравномерности выработки, уменьшающейся от середины к краям. Выработку штока замеряют с точностью до 0,01 мм стоечным индикатором, укладывая шток на призмы, или микрометрической скобой в горизонтальной и вертикальной плоскостях в трех сечениях: в середине и на расстоянии 20-30 мм от краев рабочей зоны. Предельные отклонения от формы не должны превышать 0,001 диаметра (должны находиться в пределах поля допуска Н8 и И9). Биение штока не должно превышать 0,04 мм. Риски и задиры устраняют с помощью абразивного полотна вручную или при вращении штока в центрах токарного станка с обжатием деревянными колодками. (с полотном или абразивным порошком и маслом). Правильную геометрическую форму восстанавливают на круглошлифовальном станке. За базу берут неизношенные поверхности. После шлифования шероховатость рабочей поверхности снижают полированием до Rn 0,100 мкм. Резьбы на штоке проверяют резьбовыми калибрами. При повреждении резьбы шток подлежит замене. Изгиб оси аггока проверяют на контрольной плите с последующей правкой штока на винтовом прессе. При повреждении притертых опорных поверхностей на них появляются светлые пятна, устраняемым притиркой. Ремонт крейцкопфа. О характере дефектов крейцкопф-ного узла во время работы компрессора судят на слух (появление характерного стука при ослаблении посадки пальца) и на ощупь (нагрев выше нормы при плохой смазке или сборке). При дефектации без разборки проверяют щупом плотность прилегания ползуна к нижней направляющей, величину зазора между верхним ползуном и направляющей, затяжку крепления пальца, положение штока относительно направляющих параллелей. При разборке крейцкопфного узла для ремонта корпус, палец, детали креплений, так же как и шток, должны подвергать дефектоскопическому контролю для выявления усталостных трещин. Проверяют полноту контакта ползунов и направляющих по краске. Чем больше зона контакта, тем меньше удельное давление на направляющие и ползуны, тем меньше и равномернее их износ. При контакте менее 70% проверяют качество сборки крейцкопфа и износ направляющих и после устранения выявленных дефектов пришабривают поверхности скольжения ползунов. Плотность прилегания заливки к ползунам проверяют обстукиванием. Сколы и выкрашивание ремонтируют наплавкой баббита, дефекты на ползунах из алюминиевого сплава — наплавкой сплава АЛ 10В. При удовлетворительном прилегании ползунов допускается его износ на одну треть слоя заливки, в крайнем случае на половину. При этом оценивают степень износа, его скорость и продолжительность межремонтного периода до перезаливки баббитовой опоры ползунов. В условиях цеха разогрев ползунов и наплавку баббита ведут с помощью газовых горелок. Обработку ползунов проводят в сборе с крейцкопфом. Задиры и царапины на рабочей поверхности ползунов выводят шабером в том случае, если они не оказывают влияния на уменьшение площади соприкосновения с направляющими. Шероховатость направляющих крейцкопфа должна быть не более Ra 1,6 мкм, ползунов — не более Ra 0,80 мкм. Ползуны пришабривают к отремонтированным и выверенным параллелям. Нижний ползун продвигают и слегка поворачивают относительно оси направляющих поверхностей по смазанной краской нижней направляющей. Пятна краски на поверхности ползуна зачищают шабером. После этого плотность прилегания вновь проверяют по краске. Операцию продолжают до тех пор, пока суммарная площадь красочных пятен не составит трех четвертей от опорной поверхности ползуна, причем пятна краски должны располагаться на поверхности ползуна равномерно. Тщательность шабровки принято проверять по количеству пятен краски в квадрате размером 25 X 25 мм. Для хорошей подгонки нижнего ползуна в квадрате должно быть не менее шести пятен, для верхнего ползуна допускается 4- 5 пятен. Зазор между верхним ползуном и направляющей составляет 0,0005-0,001 диаметра крейцкопфа. Величину зазора в миллиметрах приводят к документации завода-изготовителя. Нижний ползун должен прилегать к направляющей плотно: щуп 0,05 мм не должен проходить между ними по периметру поверхности прилегания. Между корпусом крейцкопфа и ползунами предусматривают металлические прокладки, которые служат для совмещения оси крейцкопфа с осью направляющих в раме компрессора; в процессе эксплуатации толщина их при очередных ремонтах увеличивается по мере износа баббитовой заливки ползунов. Рабочие поверхности ползунов обрабатывают в сборе с крейцкопфом. Допускаемые отклонения от геометрической формы (овальность, конусность, седлообразность и бочкообразность) не должны превышать 0,15 мм на 100 мм длины опорной части башмака. На краях ползунов делают скос размером 0,5 X 12 мм для создания масляного клина при его движении по направляющим^. При ремонте выдерживают несоосность отверстия под шток и рабочей поверхности — в пределах допуска на диаметр крейцкопфа по квалитету 7, перекос оси резьбы или отверстия под шток — не более 0,003 мм на 100 мм длины, неперпендикулярность опорной поверхности под гайку или упорный бурт штока к оси крейцкопфа — не более 0,02 мм на 100 мм диаметра. Требования к изготовлению пальцев крейцкопфа такие же, как и к поршневым пальцам. При дефектации пальцев замеряют овальность и конусность. При ремонте пальцев практикуют шлифовку под ремонтные размеры (на оправке на токарном станке или на шлифовальном станке); при большой степени износа пальцы подвергают раздаче с последующей обработкой на токарном и шлифовальном станках. Восстановление первоначальных размеров возможно также путем хромирования с последующей шлифовкой. Конические части пальца крейцкопфа притирают к гнездам корпуса пастами с проверкой качества притирки «на карандаш». Ремонт коленчатых валов. Дефекты коленчатых валов можно подразделить на дефекты обработки, монтажа (укладки вала) и эксплуатации (вызванные усталостным и механическим износом). Перед осмотром все поверхности коленчатого вала тщательно очищают и сушат. Места, где могут возникнуть усталостные трещины, подвергают дефектоскопии. Микрометром замеряют отклонение шеек от правильной геометрической формы: овальность, конусность, седлообра&ность и бочкообразность. Установив коленчатый вал в центрах, стоечным индикатором проверяют биение коренных шеек вала и отклонение от параллельности образующих поверхности коренных и шатунных (мотылевых) шеек при горизонтальном и вертикальном положении кривошипа, учитывая величину износа. Изгиб вала приводит к увеличению циклических напряжений в опасных местах колена. Об изгибе вала, о правильности его укладки и соосности его опор можно судить по результатам измерений расхождения щек коленчатого вала. Измерения расхождения щек (раскеп) проводят в вертикальной и горизонтальной плоскостях с помощью штихмасса или приспособлений с индикатором. У правильно уложенного вала раскеп не должен превышать 0,0001 хода поршня. Увеличение расхождения щек в условиях эксплуатации может произойти в результате неодинакового износа подшипников вала. При увеличении расхождения щек более 0,00025S вал следует переуложить.  Рис. 2. Схемы дефектации коленчатого вала ультразвуковыми приборами (а) и измерения расхождения щек (б): Изгиб коленчатого вала исправляют холодной правкой под прессом, а при небольших искривлениях — до 0,3 мм местным наклепом щек. При правке вал нагружают так, чтобы он прогнулся в сторону, обратную искривлению на величину, превышающую фактическую величину искривления. После выдержки под нагрузкой 1-2 мин проверяют на биение все шейки и при необходимости повторяют правку, увеличив стрелу упругого прогиба. Метод наклепа основан на расчеканке внутренней поверхности щек, сопровождающейся благодаря пластичности металла небольшим изгибом вала в направлении, обратном искривлению. Наклеп проводят пневматическим молотком. При измерении отклонений от геометрической формы шатунных и коренных шеек пользуются индикаторной или микрометрической скобой. Измерения проводят в трех сечениях: в середине и на расстоянии 10 мм от обеих галтелей. В каждом сечении проводят два измерения в двух взаимно перпендикулярных плоскостях, одна из которых проходит через оси коренных и шатунных шеек. Результаты измерений заносят в таблицу. При сопоставлении результатов измерений с аналогичными, выполненными во время предыдущего ремонта, судят о скорости износа и принимают решение об исправлении дефектов. Отклонение от формы в пределах поля допуска на диаметр при эксплуатации считают допустимым. В процессе износа при работе компрессора происходит также увеличение шероховатости поверхности шеек, устраняемое шлифованием и полированием вручную или на станках с приспособлениями. Вначале шлифуют коренные шейки с закреплением вала в центрах станка, затем шатунные (базой для обработки служат коренные шейки). Коленчатые валы малых и средних компрессоров обрабатывают на токарных станках. Шатунные шейки обрабатывают с использованием вращающихся планшайб с центросместителями (рис. 3), позволяющими совместить ось вращения планшайбы станка с осью шатунной шейки при ее обработке. В условиях ремонтного цеха или ремонтной площадки шейки коленчатых валов крупных компрессоров обрабатывают вручную. Вал укладывают в горизонтальное положение на нижних вкладышах коренных подшипников при обработке шатунных шеек или на деревянных брусках при обработке коренных подшипников. Вал тщательно очищают и проводят ряд измерений: расхождение щек вала в четырех положениях кривошипа (через 90° после вертикального положения; предельное расхождение щек — 0,02 мм), негоризонтальность (не более 0,1 мм на 1 м длины на всех участках), овальность, конусность, седлообразность и бочкообразность всех шеек. По результатам измерений отклонений от правильной геометрической формы проводят разметку, а затем напильником опиливают шейку. При большой толщине удаляемого слоя опиливают лыски (огранка), по которым легко замерить толщину удаляемого металла, а затем опиливают личным напильником грани до цилиндрической поверхности. При снятии слоя до 0,2 мм опиливают личным напильником цилиндрическую поверхность участками на дугах примерно по 30°. Рекомендуется обработка шеек на дуге 180°, а затем обработка на второй половине окружности во избежание смещения первоначальной оси шейки.  Рис. 3. Конструкция центросместителя для перешлифовки шатунных и коренных шеек коленчатых валов: 1 — оправка; 2 — регулировочный винт; 3 — ползун с центровым отверстием При ручной опиловке проверяют выполняемые работы, для чего кроме универсального измерительного инструмента используют шаблоны и приспособления. Для проверки прямолинейности образующих используют линейки с двусторонним скосом (по краске или световой щели). Радиус кривизны поверхности шеек определяют шаблоном в виде полуцилиндра по краске. Радиус галтелей проверяют плоским профильным шаблоном, опирающимся при полной обработке на образующую шейки вала, закругления галтелей и вступы вала. При износе более 2% диаметра или необходимости восстановления номинального размера шеек вала используют метод наплавки с последующей проточкой и шлифованием. Металл наплавляют слоями параллельно оси вала, поочередно в диаметрально противоположных направлениях во избежание деформации и не допуская перегрева вала. Первоначальный размер неответственных шеек вала (изношенные кольцами сальника поверхности) восстанавливают путем накладки после проточки разрезанной по образующей на две половины втулки, заварки шва и обработки поверхности до требуемых размера и шероховатости поверхности. Шлифовку шеек коленчатого вала проводят при капитальном ремонте компрессоров под ремонтный размер, устанавливаемый ремонтной документацией на компрессор. Вкладыши, особенно тонкостенные, подгонке не подлежат. Обязательными операциями, проводимыми при ремонте коленчатого вала, являются промывка сверление масляных каналов горячими растворами, проверка на проходимость, сушка, постановка заглушек на сверлениях на герметиках или мастике из свинцового глета (60%) и глицерина (40%) и проверка плотности канала. После проведения ремонтных операций коленчатый вал подвергают статической балансировке. Вал проверяют со всеми вращающимися деталями: с заглушками масляных каналов и противовесами (в бессальниковых компрессорах с напрессованными роторами электродвигателей). Снятые с вала противовесы маркируют (или сохраняют заводскую маркировку) и при установке не меняют местами. Сопряжение противовесов по обработанной поверхности — по посадке H9/f8. Противовесы до сборки проверяют на прилегание к сопрягаемой поверхности. После сборки в месте сопряжения не должен проходить щуп 0,03 мм, а между боковыми плоскостями щек коленчатого вала и противовесами не должен проходить щуп 0,07 мм. Расстояние от поверхности противовеса до картера и подшипников при его вращении должно быть не менее 4-5 мм. Болты крепления противовесов контрят замочными шайбами.  Рис. 4. Способы шлифования шеек коленчатого вала на круглошлифовальном станке с осевым и радиальным перемещением круга (а) и на специальном станке (б): 1 — планшайба; 2, 5 — центросмесители; 3 — абразивный круг; 4 — коленчатый вал Для проверки соответствия дисбаланса коленчатого вала испускаемым величинам проводят статическую балансировку. Собранный вал укладывают горизонтально на призмах и уравновешивают пластилином. Рассчитывают по массе и радиусу приложения груза необходимую массу снимаемого металла и удаляют его путем сверления криволинейных поверхностей противовесов. Места, массу и глубину сверления определяет конструктор. При восстановлении номинальных размеров шатунных шеек коленчатых валов применяют метод наплавки колеблющимся электродом открытой дугой без флюса. В качестве наплавочного металла берут сварочную проволоку Св 08 диаметром 1,6 мм и шихту на основе железного порошка ПЖ1ВМ. В процессе плавления и отверждения формируется слой чугуна с высокой циклической вязкостью, усталостной прочностью и износостойкостью и малой чувствительностью к подрезам. Наплавку ведут в следующем режиме: частота вращения детали 0,005 с-1 (0,3 об/мин), частота колебаний электрода 60-70 раз в мин, напряжение дуги 24-26 В, сила тока 280-300 А, время наплавки 4-10 мин, скорость подачи проволоки 306 м/ч, расход шихты 60 г/мин, расстояние от мундштука до шейки вала 25-27 мм. Ремонт шатунов. К основным дефектам шатуна следует отнести появление усталостных трещин (выявляется дефектоскопией), выработку или ослабление посадки подшипниковой втулки, износ и повреждения плоскости разъема шатуна и опорных поверхностей, искривление или скручивание стержня шатуна и засорение масляных каналов. Износ подшипника верхней головки шатуна определяют щупом по зазору между пальцем и втулкой. В случае замены подшипника новым окончательную расточку втулки проводят после запрессовки ее в головку шатуна. Причиной износа отверстий в головках шатунов под втулку и вкладыши может быть недостаточный натяг в сопряжении. Втулки и вкладыши при работе компрессора проворачиваются, и износ отверстия увеличивается; при этом не только увеличивается диаметр отверстия, но и искажается его геометрическая форма. Износ измеряют индикаторными нутромерами. Отверстия верхних головок растачивают или развертывают и запрессовывают втулки с увеличенным наружным диаметром. Изношенные отверстия нижних головок шатунов восстанавливают фрезерованием плоскости разъема и последующим растачиванием отверстия до номинального размера. Параллельность образующих расточки и плоскости разъема проверяют на плите с помощью индикатора. Проверку на скручивание проводят, выставив шатун в сборе с оснасткой в форме пальца и шейки вала на поверочной плите с помощью индикатора и отвеса. Изгиб шатуна определяют по совпадению отвеса с плоскостью осей болтов шатуна при выставленном вертикально шатуне или измеряют индикатором непараллельность осей отверстий по оснастке, заменяющей палец и вал («фалынпалец» и «фалынвал»). Предельная непараллельность осей головок шатуна не должна превышать 0,02 мм на 100 мм, а неплоскостность осей (скручивание) 0,06 мм на 100 мм длины. Правку шатунов с искривленным стержнем проводят под прессом в холодном состоянии. При централизованном ремонте однотипных машин для проверки шатунов используют поверочные стенды. При необходимости замены шатунов проверяют их массу. Равновесность шатунов не должна превышать 3% номинального значения массы шатуна.  Рис. 5. Схема проверки непараллельности (а) и перекоса (б) осей шатуна индикаторами относительно поверочной плиты: I—I, II—II- оси; I — заданная длина Повреждения на плоскости разъема шатуна или крышки устраняют шабровкой с проверкой по краске. При этом проверяют параллельность плоскостей разъема образующей поверхности отверстия нижней головки. Таким же образом исправляют опорные поверхности шатуна под головку и гайку болта с проверкой щупом и на краску. Расточку головок шатуна выполняют в приспособлениях на токарных станках (рис. 90). Болты шатунов. В холодильных компрессорах применяют болты шатунов с гайками, выполняемые с центрирующим пояском по посадке H7/g6 или ввинчиваемые в тело шатуна. Центровка крышки относительно тела шатуна осуществляется поясками в крышке и теле шатуна или штифтами. Для затяжки болтов рекомендуют применять тарированные ключи. Надежность крепления гаек и болтов от самоотвинчивания обеспечивают шплинтовкой гаек, а ввинчиваемых болтов — проволокой или отгибными фасонными шайбами. В связи с тем, что болты испытывают значительные знакопеременные нагрузки, резьбу выполняют классной и обращают внимание на снижение концентрации напряжений. Материал болтов шатунов — легированные стали а высокими усталостными свойствами — 38ХА или 40Х, а гаек — стали 35, 45, 40Х. Болты закаливают до твердости HRC 28-38. Овальность и конусность посадочного места стержня болта не должна превышать двух третей допуска на изготовление. Перекос резьбы относительно посадочного диаметра болта на диаметре опорной поверхности гайки должен быть не более 0,1 мм. Биение крайних точек опорной поверхности головки шатунного болта относительно посадочной поверхности — не более 0,05 мм. Неперпендикулярность опорного торца головки болта к его оси и опорной поверхности гайки к оси резьбы допускают не более 0,05 мм на 100 мм радиуса. Плотность прилегания опорных поверхностей проверяют по краске. Шероховатость опорных поверхностей болта шатуна должна быть не ниже Ra 0,80 мкм.  Рис. 6. Приспособления, применяемые при ремонте шатунов: а -для выпрессовки втулок: 1 — новая втулка; 2 — направляющая втулка; 3 — изношенная втулка; 4 — опорная втулка; 5 — стяжной болт; б, в - для расточки головок шатуна в колодке (б) и планшайбе (в); 1 — колодка; 2 — крепление головки шатуна; 3 — противовес При дефектации все болты шатунов проверяют на появление усталостных трещин, проверяют целостность резьбы, изгиб и удлинение болта. При каждом виде ремонта, когда проводят регламентное измерение длины болтов шатуна, в журнал контроля заносят: дату, вид ремонта, номер болта, наработку с момента установки в часах, первоначальную длину, измеренную длину, остаточное удлинение (как разность двух предыдущих колонок), расстояние между опорными поверхностями и упругое удлинение при затяжке болта. Допускают упругое удлинение в пределах 0,0003 для болтов из углеродистой стали и 0,0004 для болтов из легированной. Упругое удлинение относят к расстоянию между опорными поверхностями головки болта и гайки. Предельно допустимое остаточное удлинение, измеряемое у незатянутого болта, составляет 0,0005. В связи с тем что болты шатунов работают с большими знакопеременными нагрузками и обрыв шатунных болтов происходит в большинстве случаев из-за усталостного износа в крупных компрессорах, рекомендуется профилактически заменять болты шатунов после определенной продолжительности работы (в капитальный ремонт, через 18-24 тыс. ч).  Рис. 7. Эскиз болта шатуна Болты шатунов хранят и заменяют комплектно с гайками. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|