|

|

Навигация:

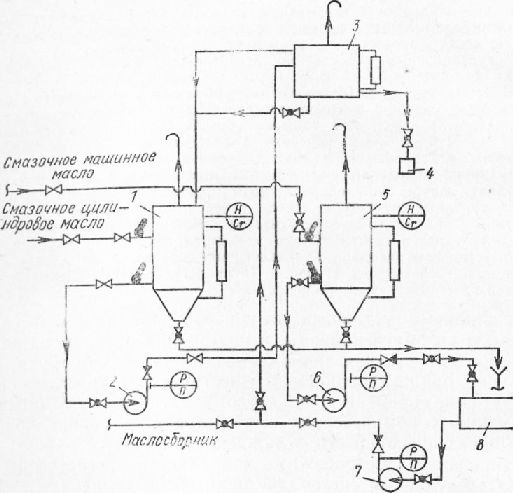

Наиболее сложным и ответственным механизмом в любой холодильной установке является компрессор, система смазки которого играет большую роль в обеспечении его надежности. Основные задачи системы смазки следующие: 1. Уменьшение работы трения в сопрягаемых деталях и предотвращение их преждевременного износа. 2. Отвод теплоты, выделяющейся при трении. 3. Увеличение плотности затвора. В поршневых компрессорах: клапан — седло, поршень — кольцо — цилиндр (в крейц-копфных компрессорах дополнительно кольцо сальника — шток, а в бескрейцкопфных сальниковых — затвор в сальнике). В ротационных компрессорах: пластины — ротор — цилиндр; в винтовых компрессорах: винты — цилиндр. 4. Отвод продуктов износа от сопрягаемых поверхностей трущихся деталей. При принудительной системе смазки от шестеренного насоса с приводом от коленчатого вала сетку всасывающего фильтра располагают на высоте 10-15 мм от дна картера. Проходное сечение фильтра должно быть не меньше десятикратного сечения всасывающего патрубка насоса в свету, а скорость масла в трубопроводе — не более 1,0 м/с. Давление масла регулируется перепускным клапаном, сбрасывающим масло в картер, и превышает давление в картере на 0,05-0,25 МПа. Иногда систему смазки дополнительно оснащают магнитными фильтрами. В средних и крупных компрессорах устанавливают фильтры тонкой очистки масла. В картер хладоновых компрессоров встраивают электронагреватель для выпаривания хладона из масла, что предотвращает вспенивание масла и, следовательно, отказ маслонасоса при пуске компрессора. Крупные крейцкопфные холодильные компрессоры имеют две системы принудительной смазки: механизм движения, ползуны и пальцы крейцкопфов — от шестеренного насоса; зеркало цилиндра и сальник — от многоплунжерного лубрикатора. Как правило, привод лубрикатора и насоса индивидуальный, и все фильтры и маслохолодильники смонтированы вместе с масло-насосами в одном блоке с блокировкой пуска компрессора до запуска маслосистемы. Обслуживание системы смазки компрессоров. При обслуживании компрессоров следят за уровнем, температурой, качеством и своевременной заменой масла, состоянием фильтров очистки масла, нагревом трущихся деталей и контролируют машину на слух. Количество масла, необходимого для заправки холодильной установки, рассчитывают по вместимости масляных систем компрессора. В хладоновых установках учитывают также количество масла в испарительной системе в связи с неограниченной растворимостью масла и хладагента. В установках с кожухотрубными испарителями затопленного типа дополнительное количество масла должно составлять 10-15% зарядки хладона, а в установках с незатопленными батареями непосредственного охлаждения — 2-3% количества хладона. Замену масла проводят в соответствии с рекомендациями завода-изготовителя (обычно через 50, 100, 500 ч работы компрессора и далее после профилактических осмотров и ремонтов в зависимости от продолжительности работы и качества масла). Побудительными причинами замены масла являются ухудшение качества масла после проверки его на соответствие требованиям ГОСТа, попадание в систему смазки воды или рас-а и Ухудшение состояния компрессора. Всякий раз при замене масла фильтры и днище картера промывают керосином. Фильтр тонкой очистки при промывке разбирают. От обслуживания системы смазки во многом зависят долговечность и надежность компрессора. Особенно высокие требования предъявляют к обслуживанию систем смазки быстроходных машин с тонкими биметаллическими вкладышами в подшипниках скольжения. При работе компрессора следят за тем, чтобы уровень масла в картере в поршневых компрессорах находился в средней трети смотрового стекла, давление масла соответствовало требованиям инструкции на данную машину, температура масла в картере была не выше 50 °С (не превышала температуру окружающей среды более чем на 20 °С), нагрев сальника не превышал 60 °С, а всех прочих деталей трения — 70 °С, следят за герметичностью сальника (за исключением сальников штока крупных аммиачных машин, где допускается появление одиночных капель за несколько минут), расход масла (в г/ч) должен соответствовать инструкции по обслуживанию. В ротационных и винтовых компрессорах унос масла в систему находится в прямой зависимости от изменения расхода хладагента при регулировании производительности агрегата и количества масла, подаваемого в цилиндры. Причинами увеличения расхода масла могут быть повышение давления в системе смазки или уровня масла в картере, повышение температуры нагнетания, интенсивный износ и неплотность поршневой группы (устраняется при ремонте), вспенивание масла (в хладоновых машинах) при попадании в картер жидкого хладона. Понижение давления масла, не регулируемое клапаном, может быть вызвано износом маслонасоса или чрезмерным увеличением зазоров в подшипнике. В этих случаях компрессор выводят в ремонт. Нагрев пар трения может происходить в результате нарушения работы самой системы смазки (негерметичность системы, неправильная настройка регулятора давления масла, недостаточная производительность маслонасоса, засорение фильтров, некачественное масло и пр.), а также из-за недостаточной обкатки компрессора или плохой сборки сопряженных деталей. В крупных аммиачных крейцкопфных компрессорах повышенный нагрев сальника штока может быть вызван повышенным износом или биением штока, неправильной сборкой колец и сегментов сальника и недостаточным поступлением масла из лубрикатора. В лубрикаторной системе смазки контролируют поступление смазки к каждой точке по количеству капель масла, проходящих через глазок лубрикатора за одну минуту. Норма расхода масла (в г/ч) указывается заводом-изготовителем в инструкции/и корректируется механиком в зависимости от состояния машины. Для проверки правильности регулировки лубрикатора собирают масло из трубки нагнетания за определенное воема подсчитывая количество капель, и взвешивают. После этого 'механик записывает рассчитанное им количество капель масла в минуту. При необходимости подачу лубрикатора уменьшают или увеличивают. При корректировке нормы расхода масла многократно проверяют состояние трущихся поверхностей и наличие масляной пленки на них. Для этого машину останавливают, частично разбирают и осматривают пары трения. Масла для холодильных машин. В зависимости от условий работы масла (тип хладагента, температура нагнетания, температура кипения) требования к маслам делят на два класса: для аммиака и для хладонов. Требования к маслам для хладонов подразделяют на 4 группы. Масла определяются рядом свойств. Одним из основных свойств является вязкость. С повышением температуры вязкость падает, что сказывается на эффективности защиты от износа поверхностей трения. Для холодильных машин с высокими температурами конденсации и нагнетания выбирают масла повышенной вязкости. Температура вспышки масла должна быть более чем на 30 °С выше температуры нагнетания. При высоких температурах масло теряет стабильность и на горячих поверхностях металла в клапанах образуется нагар. Температура застывания масла также является одним из важных свойств для его использования в холодильных машинах. Она должна быть на 8-10 °С ниже температуры кипения хладагента, чтобы масло не замерзало в испарителе. Для циркуляции масла в системе его температура должна быть на 8-10 °С выше температуры застывания. Масло также должно обладать минимальной кислотностью, не содержать влаги и механических примесей. В холодильных установках используют масла нефтяного происхождения- минеральные (М) и синтетические (С). В качестве последних используют синтетические жидкости различных классов — кремнийорганические, фторорганические, полиэфиры, полигликоли и др. Используют также затушенные минеральные масла (МЗ), смеси минеральных масел с синтетическими (МС) и масла, синтезированные из углеводородов (СУ). Для низкотемпературных холодильных установок используют масла ХФ22с-16, ХФ22-24, ХСН40, ПФГОС-4. Для смазки винтовых компрессоров применяют масла ХМ35, ХС40, ПТМС-5; для центробежных — турбинные КП8, 30, 40 и холодильные ХАЗЕ, ХМ35, ХМ50, ХС40 Масла частично или полностью растворяются в хладагентах, поэтому для условий работы машины важны и свойства растворов масла в хладагенте. Аммиак с минеральными маслами практически нерастворим и поэт°му достаточно полно отделяется в маслоотделителях возвращается для смазки компрессора. Масло, попавшее в конденсатор, скапливается внизу (оно тяжелее жидкого аммиака) и через ресивер попадает в испаритель, что ухудшает теплопередачу. Хладоны R\2 с минеральными маслами, R22 и /?502 с маслом ХФ22с-16, #13 с маслами ФМ-5 и 6АП и 13В1 с маслом ХФ22с-16 полностью растворимы друг в друге, что позволяет работать при более низких температурах кипения, так как смесь имеет более низкую температуру застывания, чем чистое масло. При полной взаимной растворимости масло возвращается в компрессор, и в дозаправке масла и выпуске его из испарителя нет необходимости. Но при полной взаимной растворимости масла и хладона температура кипения смеси несколько выше, чем у чистого хладагента. Для обеспечения заданной холодопроизводительности поддерживают более низкое давление, на что затрачивается дополнительная мощность. Тем не менее это не снижает преимуществ полной взаимной растворимости. При пуске компрессора давление на всасывании понижается и растворенный в масле хладон вскипает. Образующаяся пена нарушает работу маслонасоса и всей маслосистемы. Чтобы избежать образования пены, предусматривают подогрев масла перед пуском. Минеральные масла ограниченно растворимы в R22. При температуре конденсации масло растворяется и поэтому в конденсаторе и ресивере не задерживается. В испарителе смесь расслаивается. В верхней части масла содержится в несколько раз больше, чем в нижней. Во избежание замерзания в испарителе масла с ограниченной растворимостью должны иметь более низкую температуру застывания. Отработавшие масла. Использованное масло собирают и подвергают регенерации. Предельные показатели, по которым выбраковывают масла, зависят от марки масла, типа машины и устанавливаются механиком на основании справочной литературы или рекомендаций специализированной организации. Так, при выбраковке масла для винтовых компрессоров особое внимание обращают на содержание механических примесей, изменение цвета, термостабильности и появление осадка. В общем случае в маслах для поршневых компрессоров считают недопустимым: увеличение кислотного числа КОН более чем на 0,3; содержание смол более чем на 0,3 %; появление механических примесей; значительное изменение вязкости, снижение температуры вспышки до 110% от предельно допустимой температуры нагнетания, но не менее 160 °С. Регенерацию осуществляют путем отстоя, фильтрации, сепарирования и адсорбции. В качестве сорбентов используют алюмогели, силикагели, активные угли, цеолиты. В процессе регенерации происходят глубокая очистка от механических примесей и осушка масла.  Рис. 1. Схема Централизованного обеспечения поршневых компрессоров маслом: 1, 5, в -баки; 2, 6, 7 -насосы; 3 — напорный бак; 4 — лубрикатор При смене масла допускается использование до 40% регенерированного масла в смеси со свежим. В крупных цехах часто устраивают централизованную подпитку, слив и замену масла по коммуникациям от единых цеховых баков (рис. 1). Система подпитки может быть автоматизирована. Частичная очистка масла может проводиться и при работающей машине, если схема смазки включает магнитные фильтры и адсорберы с сорбентами. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|