|

|

Навигация:

В целях дальнейшей индустриализации заготовительного производства, его единообразия и применения наиболее рациональных способов и приемов работы проектно-конструкторское бюро треста Сантехдеталь совместно с ГПИ Проектпромвентиляция разработали маршрутную технологию изготовления стальных воздуховодов по ВСН 353-86 Минмонтажспецстроя СССР. Основные положения этой технологии по изготовлению воздуховодов использованы в настоящей книге. Несмотря на различные способы изготовления воздуховоды должны отвечать техническим условиям ТУ 36-736-78 с изм. «Воздуховоды металлические», которые распространяются на воздуховоды круглого и прямоугольного сечения, изготовленные из металла толщиной 0,5—2 мм. Для воздуховодов прямоугольного сечения, имеющих одну из сторон длиной более 2000 мм, толщина стенок устанавливается проектом. Овальность воздуховодов круглого сечения не должна превышать для воздуховодов: диаметром 100— 200 мм —5 мм; 250—450 мм —10 мм; 500—1250 мм— 15 мм и 1400—2000 мм — 25 мм. Допускаемая неплоскостность стенок воздуховодов прямоугольного сечения не должна превышать следующих значений: при наружном размере стороны прямоугольного воздуховода 100—250 мм — 5 мм; 300— 500 мм —10 мм; 600—1000 мм —15 мм и 1600—-2000 мм — 20 мм. Длина воздуховодов техническими условиями не регламентируется и, как правило, должна соответствовать требованиям монтажного проекта, но не превышать 2500 мм. В отдельных случаях при согласовании заказчика с предприятием-изготовителем допускается изготовление прямых участков большей длины. Изготовление прямых участков воздуховодов круглого сечения. Прямые участки воздуховодов на фальцевых соединениях можно изготовлять ручным способом, на операционных станках, полуавтомате СТД-363, на поточной линии СТД-850М со спирально-замковым швом, а также на специальном стане СТД-3921.

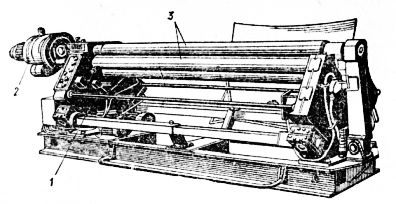

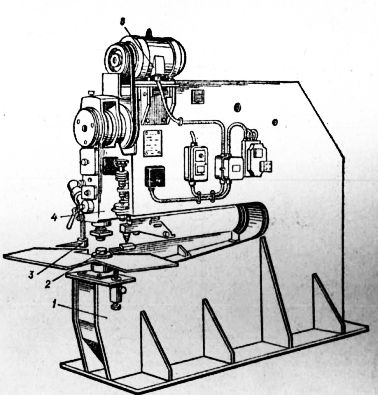

Рис. 1. Механизм СТД-14 Изготовление прямых участков воздуховодов на операционных станках начинается с разметки и раскроя. Приготовив лист или картину необходимых размеров, на разметочном столе с помощью линейки, чертилки, керна и слесарного молотка делают разметку, а затем на механизме СТД-9А обрезают кромки по коротким и длинным сторонам листа. Проверяют качество заготовок. Разница размеров листа по диагонали допускается: длиной 500 мм — 1 мм, 1000 мм — 2 мм и свыше 1000 мм — 3 мм. Затем у заготовки последовательно вырубают на всех четырех углах четыре уголка размером 12—15 мм каждый. Это необходимо для того, чтобы при изготовлении царги на ее концах не соединялись два фальцевых шва (четыре толщины металлического листа при одинарном лежачем фальце), которые могут затруднить получение отбортовки под бандаж или фланец. Для придания заготовке криволинейной формы ее вальцуют на механизмах СТД-14 или СТД-518. Механизм СТД-14 предназначен для вальцевания стальных листов в цилиндрические обечайки без предварительного подгиба кромок с минимальным диаметром 250 мм при длине стальных листов или картин до 2500 мм. Механизм состоит из двух стоек, установленных на общей раме, верхнего, нижнего и двух боковых валков и электродвигателя с редуктором. Верхний и нижний валки ведущие, боковые — направляющие. Лист металла вставляют в валки, которые, вращаясь, образуют царгу. Чтобы царгу можно было снять со станка, верхний валок сделан откидным. Механизм имеет специальную педаль для аварийного отключения при попадании рук или одежды рабочего в валки. Масса механизма 2400 кг.

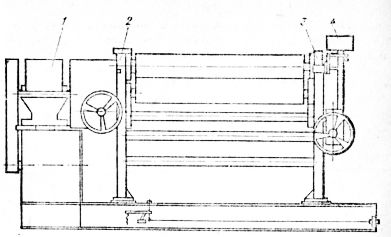

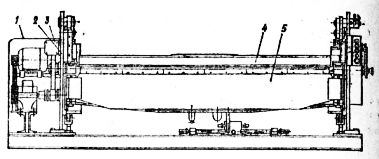

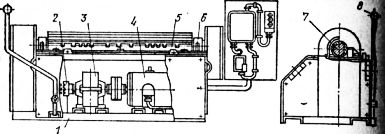

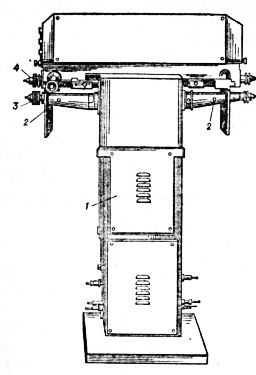

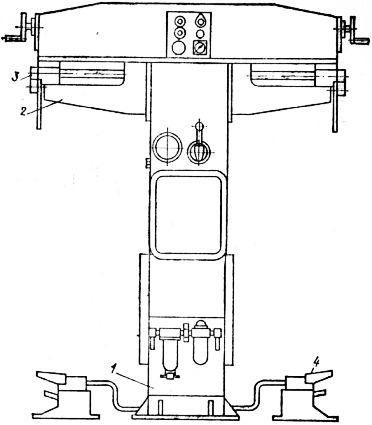

Рис. 2. Общий вид механизма СТД-518 Механизм СТД-518 также предназначен для вальцевания цилиндрических обечаек с минимальным диаметром 100 мм из металлических листов толщиной до 2 мм. Механизм состоит из станины, на которой расположены валки, привод и шкаф управления. С помощью верхнего и нижнего валков лист заготовки захватывается и протягивается, задний валок служит для формования обечайки. Привод имеет аварийный стоп и блокировочный выключатель. Масса механизма 946 кг. При вальцевании необходимо следить, чтобы непровальцованные прямые участки на кривой линии заготовки царги не превышали 3,14 Da/12. После образования заготовки царги на обеих ее сторонах прокатывают фальцы на механизме СТД-16А. Соединив прокатанные кромки царги, вручную в двух-трех местах осаживают фальцы и подают царгу на фальцеосадочный механизм СТД-28, на котором осаживают фальц на всю длину. При изготовлении царги из нескольких листов эту операцию повторяют несколько раз. Для придания царге прочности на ее концах следует точечной сваркой прихватить фальцы на машине МТП-25 или на другой. В зависимости от того, какое будет соединение воздуховодов—фланцевое или бесфланцевое, на царге делают отбортовку под бесфланцевое соединение или насаживают фланец. При бесфланцевом соединении под бандаж и фланцевом соединении используют механизм СТД-588, который предназначен для двухсторонней отбортовки под бандаж и офланцовки круглых воздуховодов. Механизм СТД-588 состоит из сварной рамы, на которой установлены два отбортовывающих устройства со смонтированными на них блоком роликов, опорным и зажимным приспособлениями и приводами. На механизме можно обрабатывать воздуховоды с минимальным диаметром 100 мм из металла толщиной до 1,5 мм. Масса механизма 2670 кг. Аналогичную операцию можно производить и на механизме ВМС-60. Для односторонней отбортовки под бандаж или офланцовки круглых воздуховодов применяют механизм СТД-519. На этом механизме отбортовка осуществляется роликом верхнего вала, который перемещается с помощью ползуна. Воздуховод устанавливают на нижнем ролике так, чтобы его торец упирался в упорную плиту. Нижний вал с помощью пневмоцилиндра поворачивается, и воздуховод зажимается между верхним и нижним роликами. При вращении роликов воздуховод вращается вместе с ними. Чтобы исключить осевое смещение воздуховода при отбортовке, на обечайке воздуховода наносится зиг. Диск верхнего вала опускается вместе с ползуном и отгибает кромку воздуховода. После отбортовки ползун возвращается в исходное положение. Круглые царги воздуховодов диаметром 100— 315 мм, длиной до 2500 изготовляют на полуавтомате СТД-363, который выполняет все операции по вальцеванию прямого участка, прокатке, сборке и осадке продольного фальцевого соединения. Полуавтомат СТД-363 состоит из станины, на которой смонтированы сшивной механизм, приводное устройство, рычаги, пнев-моцилиндры, балки-матрицы, и обжимного устройства. Производительность полуавтомата — около 60 царг в 1 ч. Изготовление царг начинается с выбора металлического листа нужных размеров, обрезки его и вырубки углов на заготовке. Затем заготовку укладывают на етол и вставляют ее до упора между балкой-матрицей и обжимным устройством. Пневмоцилиндры подают обжимное устройство вверх, формуя нижнюю часть царги по балке-матрице. После этой операции пневмоцилиндры с помощью рычагов формуют верхнюю часть царги. Движущийся от приводного устройства посредством тяги сшивной механизм прокатывает, собирает и осаживает продольный фальцевый шов. При возвратном движении сшивной механизм снимает готовую царгу с балки-матрицы. После того как царга воздуховода готова, фальцы на ее концах закрепляют точечной сваркой, затем одевают фланцы или делают отбортовку под бандаж, как это было описано выше.

Рис. 3. Механизм СТД-588

Рис. 4. Механизм СТД-519 для обработки под бандажное соединение

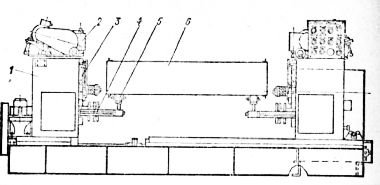

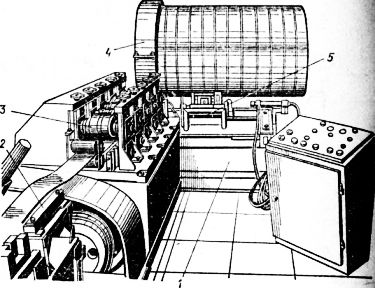

Рис. 5. Полуавтомат СТД-363 для изготовления круглых фальце-вых воздуховодо Наиболее совершенной и современной является технология изготовления царг круглого сечения на спирально-замковом стане СТД-3921, предназначенном для навивки из стальной ленты прямых участков воздуховодов со спирально-замковым (фальцевым) швом. Стан состоит из сварной станины, разматывателя, механизма резки и сварки концов ленты, профилирующего механизма, сменных формовочных головок, электропривода с редуктором и механизма отрезки. Разматыватель предназначен для установки на нем рулона стальной ленты, из которой изготовляют воздуховоды. Механизм резки и сварки служит для выравнивания и соединения между собой концов ленты, после того как рулон израсходован. Соединение концов ленты осуществляется точечной сваркой. Профилирующий механизм образует по краям стальной ленты элементы фальцевого шва. Образование прямого участка воздуховода происходит в формовочных головках, которые меняют в зависимости от диаметра воздуховодов. Готовые звенья требуемой длины отрезают с помощью отрезного механизма. На стане СТД-3921 изготовляют воздуховоды диаметром от 180 до 2000 мм из ленты толщиной 0,5—1 мм и шириной 125, 130 и 136 мм, Скорость выхода готовой трубы в зависимости от диаметра воздуховода составляет 1,5—10,8 м/мин. Масса стана 2500 кг.

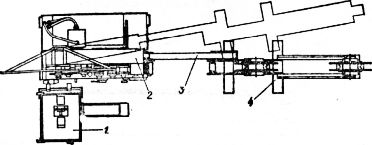

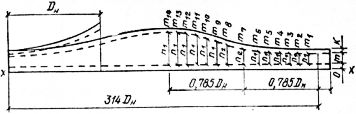

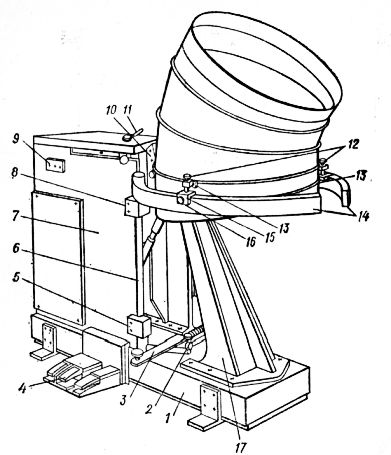

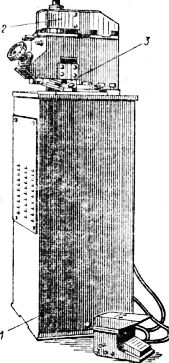

Рис. 6. Стан СТД-3921 После изготовления царги ее офланцовывают или отбортовывают под бандажное соединение. Рекомендуется перед этими операциями, выполняемыми на механизме СТД-519, фальцевые швы на концах царги закрепить точечной сваркой. В последнее время на крупных стройках прямые участки круглых спирально-замковых воздуховодов изготовляют непосредственно на объекте с помощью автоматизированной линии СТД-850. Рулон стальной ленты с помощью тали или автомобильного крана устанавливается на разматыватель, с которого через механизм для резки и сварки концов лент она подается в механизм для обезжиривания ленты и очистки ее от окалины. Затем лента поступает в профилирующий стан и формовочную головку, где она закручивается по спирали, а ее кромки соединяются и закатываются в замок. Готовый участок воздуховода передвигается вперед и, достигнув конечного выключателя, включает фрезу механизма отрезки трубы, которая режет воздуховод на мерные заготовки. На этой линии из стальной ленты неограниченной длины шириной 100 мм и толщиной 0,55; 0,7 и 1 мм готовят воздуховоды диаметром от 100 до 1600 мм. Производительность линии 150 м2/ч. Масса 3175 кг.

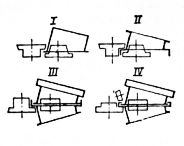

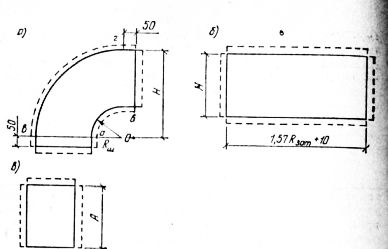

Рис. 7. Общий вид линии СТД-850 Благодаря применению передвижной линии СТД-850 и аналогичных ей отпадает необходимость в транспортировании и складировании воздуховодов, в результате чего повышается их качество, сокращается число фланцевых или бесфланцевых соединений, так как длина воздуховода в зависимости от его диаметра может быть до 10—12 м. Изготовление прямых участков воздуховодов прямоугольного сечения. Прямые участки фальцевых воздуховодов прямоугольного сечения могут изготовляться на операционных механизмах или на полуавтомате СТД-361. В настоящее время прямые участки прямоугольных воздуховодов изготовляют трех видов: При любом способе изготовления берут лист или картину соответствующих размеров (длинная сторона, как правило, должна быть 2500 мм) и с помощью линейки, чертилки и других инструментов делают разметку, а затем на механизме СТД-9А или СТД-522 выполняют раскрой — отрезку кромок листа. После этой операции на заготовке вырезают четыре уголка — два размером 40ХЮ мм с одной стороны листа и два размером 12Х Х10 мм с другой стороны. Затем на механизме 16А, если замыкающий шов располагается посредине большей стороны воздуховода, на обоих концах короткой стороны заготовки на расстоянии 50 мм от края листа делают зиги с помощью специальных роликов.

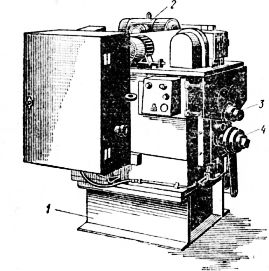

Рис. 8. Механизм СТД-521 Если прямой участок воздуховода будет собираться на угловом защелочном фальце из плоских панелей, то по длинной стороне заготовки делают длинный заще-лочный фальц, а с другой стороны — короткий фальц с пуклевками. Если воздуховод будет собираться из Г-образных па-мелей, то заготовку изгибают на листогибочном механизме СТД-521, а затем прокатывают длинный и короткий защелочные фальцы. Механизм СТД-521 предназначен для гибки мерных замкнутых коробчатых корытообразных и угловых Г-образных заготовок для прямоугольных воздуховодов из металлических листов шириной до 2500 мм и толщиной до 2 мм. Механизм СТД-521 состоит из двух стоек, на которых установлены пневмоцилиндры, прижимной и гибочной балок, пульта управления и электродвигателя. Картины-заготовки укладывают на стол механизма, где с помощью упоров задают необходимые для гибки размеры. При включении механизма заготовка прижимается к столу и гибочной балкой сгибается по заданным размерам. После того как при изготовлении возду* ховодов, собираемых на защелочном фальце, заготовка готова, две заготовки кладут на стол и, совмещая фальцы по всей длине патрубка, осаживают шов молотком вплотную до упора. Если, прямой участок собирают с замыкающим швом, расположенным посредине большей стороны воздуховода, товаготовку после гнутья, соединив предварительно фальцы, подают на механизм СТД-28, где эти фальцы осаживают. На механизме СТД-11013 можно изготовлять прямоугольные воздуховоды из четырех отдельных листов на угловом фальцевом шве, из Г-образных панелей или на одном замыкающем угловом шве. Такая универсальность механизма позволяет использовать его непосредственно на монтажной площадке с целью сокращения транспортных расходов, обеспечения сохранности воздуховодов и изготовления их прямо на объекте монтажа. Механизм СТД-11013 состоит из сварной станины, привода, фальцеобразующего устройства и электрооборудования. Фальцеобразуюшее устройство представляет собой набор профилирующих роликов, сидящих на вертикальных валах. Каретка, перемещаемая по балке, служит для захвата сшиваемых заготовок. Заготовка воздуховода устанавливается в направляющие и подводится до упоров на каретке, находящихся на переднем конце балки. Дальнейшая подача и сшивка заготовок на фальц происходит с помощью профилирующих роликов. После прохождения последней пары роликов сшитая заготовка воздуховода останавливается на задней опоре, каретка снимается и цикл повторяется. Скорость сшивки прямоугольных воздуховодов составляет 10 м/мин, толщина металла — 0,5 — 1 мм, наименьшее сечение воздуховодов — 200X200 мм. Масса механизма 1200 кг. На рис. G5 показана схема технологических переходов сшивки на полуавтомате СТД-11013. Воздуховоды небольших сечений (100X150—250Х Х400 мм) целесообразно делать на полуавтоматах СТД-361, предназначенных для изготовления прямых участков воздуховодов прямоугольного сечения. Устройство и принцип действия этого механизма, а также технология изготовления воздуховодов аналогичны устройству и принципу действия механизма СТД-363, описание которого приведено выше. Производительность механизма СТД-361 составляет около 60 прямых участков воздуховодов длиной 2500 мм в 1 ч.

Рис. 9. Схема технологических переходов сшивки на полуавтомате СТД-11013

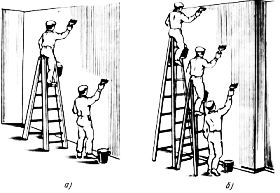

Рис. 10. Механизм СТД-1015 для отбортовки прямоугольных возч духоводов После изготовления прямого участка воздуховода любым из описанных выше способов на них надевают фланцы, изготовленные из угловой стали, или фланцы из профилированных шин. Если фланцы сделаны из угловой стали, то их надевают на оба конца воздуховода вплотную до зига и в нескольких местах молотком делают отбортовку металла на фланец. Полностью отбор-товку на зеркало фланца делают с помощью механизма СТД-1015. Механизм СТД-1015 состоит из сварной станины, на которой закреплены опоры рабочего вала. Вал приводится в движение электродвигателем через червячный редуктор и кулачковую муфту, включаемую рукояткой. На рабочем валу находятся секторы. Воздуховод устанавливают фланцем на опорную гребенку и, приведя в движение рабочий вал, с помощью секторов производят отбортовку одной стороны воздуховода на зеркало фланца. Поворачивая воздуховод, выполняют отбортовку по всему периметру. Отбортовка на воздуховодах должна перекрывать фланец не менее чем на б мм, но не должна перекрывать болтовые отверстия. Фланцы из профилированных шин надевают на торец воздуховода поочередно с обоих концов; в декоративные уголки фланца вставляют пластмассовые бобышки для предохранения фланца от повреждения при транспортировке и монтаже. Для обеспечения механической прочности на прямых участках воздуховодов прямоугольного сечения, в соответствии со СНиП 3.05.01—85, при длине стороны более 400 мм должны делаться жесткости в виде зигов с шагом 200—300 мм. Если длина стороны воздуховода более 1000 мм, то, кроме зигов, нужно ставить наружные или внутренние рамки жесткости, размеры которых и материал определяются проектом. При установке внутренних рамок жесткости необходимо следить, чтобы они не выступали внутри воздуховода более 10 мм и были надежно закреплены. Прямоугольные воздуховоды с сечением больших размеров собирают из транспортабельных панелей, которые изготовляют на заводах монтажных заготовок или на крупных ЦЗМ. Для изготовления панели делают картину необходимых размеров из металлических листов соответствующей толщины и обрамляют ее по всему периметру угловой сталью с отверстиями под болты. Обрамление, необходимое для соединения отдельных панелей между собой, которое, кроме того, является жесткостью, крепят к металлической картине на сварке или с помощью клеесварного соединения. При клеесвар-ном соединении угловую сталь приваривают к стальному листу прерывистым швом, а промежутки между швами заполняют эпоксидным клеем. После отвердения клея панели маркируют и доставляют в зону монтажа на строительную площадку, где их соединяют между собой на болтах, уплотняя стыки резиновыми прокладками или соответствующими мастиками. Изготовление фасонных частей воздуховодов круглого сечения. Любая вентиляционная система составляется из прямых участков воздуховодов и фасонных частей отводов, полуотводов, переходов, уток, тройников и крестовин. Изготовление фасонных частей для систем общеобменной вентиляции значительно упростилось благодаря применению унифицированных деталей.

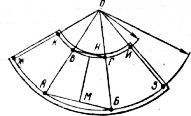

Рис. 11. Фасонные части воздуховодов из унифицированных конструкций Изготовление отводов. Отвод состоит из нескольких звеньев (внутренняя часть отвода) и двух стаканов (крайние части отвода). Наружная часть отвода называется затылком, внутренняя меньшая часть — шейкой. Каждый отвод имеет диаметр dH, радиус кривизны R, определенное число звеньев и центральный угол а. Диаметр отвода должен быть равен диаметру воздуховода, к которому он присоединяется. Центральным углом называется угол, образованный двумя срезами стаканов. Изготовление отвода начинают с выбора картины, ширина которой должна быть равной мм (dH — наружный диаметр отвода, мм; 15 мм — припуск на фланец). После обрубки кромок листа или картины под углом 90° выполняют разметку стакана и звена с помощью измерительных инструментов и чертилки. Отводы можно изготовлять из металлического листа или картины либо путем нарезания звеньев и стаканов из готовой царги. В первом случае, пользуясь табл. 14, на картине делают разметку только стакана, так как звено отвода представляет собой фигуру, симметрично составленную из двух стаканов. Для того, чтобы по шаблону стакана получить шаблон звена, нужно положить этот шаблон на металлический лист, очертить верхнюю кривую кромку по контуру шаблона стакана, наметить боковые срезы, затем повернуть шаблон по линии х—х на другую сторону и снова очертить теперь уже нижнюю кривую кромку. Сделав соответствующие припуски на фальцы, получают шаблон звена размечаемого отвода.

Рис. 12. Построение развертки стакана Для экономии металлопроката большое значение имеет правильный раскрой листа с минимальным количеством отходов. Пример такого экономного раскроя показан на рис. 13. По размеченной на листе металла заготовке звена отвода вырезают с учетом припусков на фальц и зиги металлический шаблон и прочерчивают на нем продольную и поперечную оси. Затем шаблон накладывают на металлический лист, отмечают его длину и отрезают лишнюю часть листа. Далее на вырезанный лист накладывают шаблон так, чтобы его центр совпадал с левым нижним углом листа, и отмечают точку К — верх правого края шейки звена отвода, которая отстоит от нижнего края листа на половину высоты шейки. После этого шаблон накладывают на лист, совмещая линии шейки с правым и левым срезами листа так, чтобы продольная ось шаблона была параллельна нижнему обрезу листа, а поперечная ось совпадала с точкой К. По расположенному таким образом шаблону очерчивают его контур и намечают сразу две детали отвода 1 и 2. Затем шаблон укладывают на лист, как показано на рис. 69, д, и наносят точку М. Шаблон вновь кладут на лист так, чтобы линия шейки совпала со срезами листа: продольная — параллельно нижнему срезу, а поперечная — с точкой М. Очерчивают контур по шаблону и получают детали 3 и 4. Далее шаблон накладывают на лист так, как показано на рис. 13, ж, и отмечают точку Н. Затем шаблон устанавливают таким образом, чтобы нижняя точка малой оси совпадала с точкой Н, и при этом размечают сразу три детали отвода. От верхней точки поперечной оси О откладывают вверх по продолжению короткой оси шаблона расстояние, равное половине шейки отвода, и через полученную точку проводят прямую, параллельную нижней кромке листа. Эта прямая является линией окончания разметки, по которой отрезают излишек листа. На рис. 69, и показана размеченная полоса листа, на которой намечены пять звеньев отвода и два стакана отвода (детали 1 и 7).

Рис. 13. Разметка заготовки вентиляционного отвода После разметки заготовку вырезают с помощью элек-тровиброножниц или на высечном механизме ВМС-106. На крупных предприятиях эту операцию выполняют на прессах, что повышает производительность труда рабочих и улучшает качество заготовки. Высечной механизм ВМС-106 предназначен для прямой и фигурной резки листового металла толщиной до 4 мм по наружному и внутреннему контурам. Механизм состоит из станины, рабочей головки, электродвигателя, неподвижных и подвижных ножей. На нижнем конце штока закреплен подвижный нож. Нижние неподвижные ножи закреплены на нижней части станины. Положив лист металла на стол и включив механизм, рабочий, передвигая лист в нужном направлении, производит резку по заранее размеченному на металле контуру с помощью неподвижного и подвижного ножей. Последний совершает возвратно-поступательное движение.

Рис. 14. Высечной механизм ВМС-106 Для образования царги заготовку отвода устанавливают в валы механизма СТД-518 (для отводов малых диаметров) или СТД-14 (для отводов больших диаметров) и вальцуют по заданному диаметру с нахлесткой краев заготовки на 20—30 мм. После этой операции на концах заготовки прокатывают фальцы на механизме СТД-16 и осаживают их на механизме СТД-28. Для отводов малых диаметров вместо прокатки фальцев ограничиваются иногда прихваткой кромок нахлестки с помощью машины контактной точечной сварки.

Рис. 15. Двухсторонняя зиг-машина ВМС-78 Следующей операцией при изготовлении отводов является образование гофра. Для этого заготовку звена или стакана устанавливают на зиг-машину, прижимают верхним роликом и образуют гофр на верхней части заготовки. Для образования гофров и зигов применяют механизм ВМС-78 — для отводов малых диаметров и механизм ВМС-76В—для отводов больших диаметров. Механизм ВМС-78, или двухсторонняя зиг-машина, состоит из литого корпуса, правого и левого хоботов, электродвигателя и пневмоприводов. В нижней части хоботов расположены приводные валы, а в верхней части — прижимные. Рабочие ролики, находящиеся на валах правого хобота, обеспечивают резку звеньев (сегментов) и подготовку их концов для последующего соединения; валки левого хобота — соединение звеньев в отвод. Управляют механизмом с помощью пневматической педали. Масса механизма 495 кг. Механизм ВМС-76В также предназначен для изготовления фасонных частей воздуховодов путем соединения звеньев на зигах. В отличие от механизма ВМС-78 он имеет хобот, но благодаря тому что максимальное расстояние от края металлического листа обработки (вылет хобота) равно 750 мм, на механизме ВМС-76В можно изготовлять фасонные части диаметром от 315 до 1025 мм. После образования на верхней части заготовки звена или стакана гофров на этих же механизмах в нижней части заготовок делают отбортовку шириной 5— 7 мм. Для сборки отвода концы звена со стаканом или звена со звеном вставляют один в другой и в зависимости от диаметра отвода делают прихватку точечной сваркой в четырех-шести точках. Затем на зиг-машинах прокатывают за один раз зиги, плотно соединяющие заготовки между собой. Следует иметь в виду, что гофры и отбортовка, сделанные на концах заготовки звеньев и стаканов отвода для соединения их между собой, при закатке распрямятся и не будут мешать движению воздуха. Заключительной операцией по изготовлению отвода является отбортовка концов под бесфланцевое соединение или насадка фланцев, выполняемых с помощью механизма СТД-519. Более совершенной является технология изготовления отводов из предварительно заготовленных цилиндрических царг фальцевых воздуховодов. На подготовленной царге с помощью копиршаблона делают разметку звеньев и стаканов, а затем на механизмах ВМС-78 и ВМС-76В их отрезают. Получив заготовки, делают на них гофры и отбортовки и соединяют заготовки между собой, образуя отводы, как это было описано выше. Механизм СТД-865 предназначен для изготовления отводов, отбортовки торцов под базовые врезки и под бандажное соединение. Механизм состоит из станины, на которой расположены ролики, коробки скоростей, рукоятки переключения, электро- и пневмообо-рудования. Для осуществления любой операции необходимо установить соответствующие ролики. Вращение рабочих роликов осуществляется через клиноременную передачу и коробку скоростей. С помощью коробки скоростей поворотом рукоятки устанавливают нужную частоту вращения роликов. Механизм имеет две рабочие позиции. Работать можно поочередно на любой позиции, используя ту или иную педали.

Рис. 16. Механизм СТД-865 для изготовления фасонных деталей воздуховодов В настоящее время разработана новая технология изготовления отводов круглого сечения, для чего создана группа новых станков. Механизированный комплекс СТД-13025 для изготовления отводов круглого сечения состоит из двух одинаковых станков и комплекта оснастки для выполнения отбортовки и сборки звеньев отвода. В основании станка сварной конструкции размещен привод вертикального и наклонного валов. На верхних консолях обоих валов находятся формующие ролики. Вертикальный вал, перемещающийся в горизонтальной плоскости с помощью пневмоцилиндра, находится в коробке, имеющей внутри направляющие, по которым перемещается ползушка с вертикальным валом. Подвижный вал соединен с неподвижным приводом с помощью карданного вала. На основании размещена наклонная стойка, на которой установлен неперемещающийся ролик, соединенный с приводом вторым карданным валом.

Рис. 17. Механизированный комплекс СТД-13025 для изготовления отводов круглого сечения

Рис. 18. Схема отбортовки и сборки звеньев отводов на комплексе СТД-13025 С двух сторон коробки размещены оси в проушинах, на которых устанавливают сменные дуги (в зависимости от диаметра отвода). В кронштейнах, фиксируемых по дуге винтом, а по высоте винтом, устанавливают поддерживающие ролики. При отбортовке вместо дуг используют регулируемый по высоте упорный стол. Изменяя положение стола относительно отборговочных роликов, можно изменять вид отбортовки на звеньях отводов. При заправке и съеме отводов дуги через пружину разводятся рычагом. Внутри коробки находится также рычаг, на котором размещен закаточный ролик, осаживающий фальцевое соединение. Рычаг приводится в действие пневмоцилиндром, находящимся внутри коробки. Двигатель управляется с помощью рукоятки. Кнопочная станция служит для включения привода. Управление пневмоцилиндрами осуществляется педалями. Операция отбортовки выполняется в два этапа: на звене с одной стороны производится короткая отбортовка, а с другой — Г-образная. Деталь устанавливают на стол, включают радиальную подачу отбортовочного ролика и одновременно привод вращения. При верхнем положении стола происходит короткая отбортовка, при нижнем — Г-образная. Для сборки звеньев отводов стол снимают, устанавливают дуги с поддерживающими роликами и заменяют рабочие ролики. Звенья вставляют друг в друга и, предварительно закрепив в нескольких точках, устанавливают на станок так, чтобы отбортованная часть находилась на поддерживающих роликах и легко вращалась на них. Включают радиальное перемещение, вращение рабочих роликов и перемещение закаточного ролика, который, опускаясь, осуществляет осадку и уплотнение стоячего фальца по периметру за 1,2—1,5 оборота отвода. Во время вращения отвод поддерживается оператором. По новой технологии лист металла толщиной до 2 мм, заданной ширины и длиной не более 2600 мм устанавливают на механизм СТД-11012, где в автоматическом режиме происходит безотходная резка разверток звеньев и стаканов для полуотводов и отводов круглого сечения. Механизм СТД-11012 состоит из станины, механизма перемещения, пневмозажимов и электрооборудования. На станине имеется балка, на которой установлены пневмозажимы и специальный лист для копировальной линейки. В механизме имеется цепь, соединенная с продольно двигающейся кареткой. С помощью этой цепи и привода от электродвигателя каретка получает возвратно-поступательное движение. На поперечной каретке установлен кронштейн, к которому крепятся ножницы, которые перемещаются по траектории, аналогичной форме копировальной линейки. Передние и задние упоры устанавливаются на балке в необходимые положения по координатам, указанным в специальных таблицах, разработанных ПКБ треста Сантехдеталь в зависимости от типов и размеров полуотводов и отводов. Управление механизмом осуществляется с кнопочных станций или педалей, расположенных рядом со станком. После установки металлического листа включается механизм и ножницами производится резка заготовок звеньев и стаканов в автоматическом режиме. Большим достоинством механизма СТД-11012 является то, что он исключает ручную разметку деталей отвода и очень вредную резку заготовок звеньев и стаканов, обычно выполняемую на высечном механизме ВМС-106 из листа металла, который, находясь в руках рабочего, передает ему вибрацию механизма. После изготовления заготовок полуотводов и отводов на механизме СТД-11012 их вальцуют, прокатывают и осаживают фальцы, образуя звенья и стаканы отвода. Затем на механизме СТД-11006 делают отбортовку звеньев и стаканов отводов под сборку завальцовкой и под бандажное соединение. Механизм СТД-11006 состоит из сварной станины с кронштейном, на которой установлен электродвигатель головки и отбортовочных роликов. Отбортовка и калибровка торцов заготовок осуществляется следующим образом: заготовка вручную насаживается на центратор до упора в отбортовочные ролики, фиксирующие устройства смыкаются и зажимают торец заготовки. Затем приводят в действие головку планшайбы. С помощью системы рычагов формующие ролики смещаются в радиальном направлении и производят отбортовку и калибровку торца заготовки. Отбортованная заготовка снимается с центратора вручную. На указанном механизме можно отбортовывать до 60 заготовок в 1 ч диаметром от 355 до 630 мм. Масса механизма 1200 кг. Готовую отбортовку помещают в механизм СТД-11007, где производят сборку отводов. Механизм СТД-11007 состоит из металлической рамы, стойки, кронштейна и упора. Следует иметь в виду, что заготовка бывает с угловой отбортовкоЙ (под прямым углом) и с раскрытием под углом. Заготовка с угловой отбортовкоЙ зажимается между оправкой и матрицей и затем другая заготовка отбортованной стороной прижимается к ранее установленной. Заготовка с угловой отбортов-кой прикладывается к заготовке с раскрытием под углом. В этом случае до включения механизма раскрытое фальцевое соединение предварительно осаживается киянкой в двух-трех точках. Затем закатывающий ролик переводится из исходного положения в рабочее и механизм включается на автоматический режим работы. Ролик, двигаясь вокруг места соединения заготовок, с помощью упора, толкателя и храпового механизма периодически поворачивается перпендикулярно своей оси, закатывая угловой борт и образуя стоячий фальц. После 10 оборотов узел закатки механизма автоматически отключается и рабочий цикл закончен. Производительность механизма СТД-11007 до 30 заготовок в 1 ч при толщине металла 0,7—1 мм. На нем можно собирать отводы диаметром от 355 до 630 мм. Масса механизма 1120 кг. Благодаря внедрению описанных выше механизмов значительно повышаются производительность труда и качество отводов.

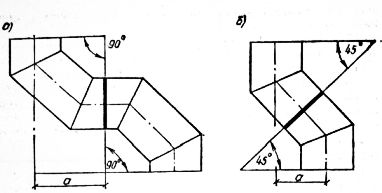

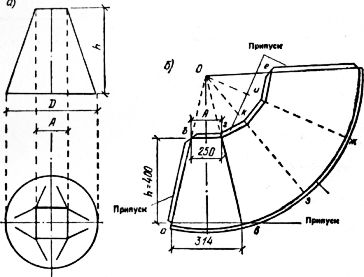

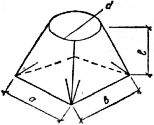

Рис. 19. Утки из унифицированных отводов с центральным углом 900 (а) и 45° (б) Изготовление уток. При необходимости соединения двух участков воздуховодов, прокладываемых параллельно, но расположенных не по одной оси, применяют фасонную часть, называемую уткой. Утки изготовляют из двух унифицированных отводов с центральным углом, равным 45 и 90°. Значение размера а (величина относа оси) приводится в специальных таблицах. Если необходимо получить относ оси больше, чем размер а, то между двумя отводами, составляющими утку, следует поместить прямой патрубок соответствующих размеров. Отводы и прямые участки соединяются между собой на бандажах или фланцах. Изготовление переходов. Для соединения между собой воздуховодов различных сечений или диаметров и присоединения воздуховодов к вентиляционному оборудованию (вентиляторам, воздухонагревателям) применяют переходы. Переходы, кроме того, являются неотъемлемой частью унифицированных тройников и крестовин. Переходы бывают различной формы. Например, два круглых воздуховода различного сечения соединяют переходом с круглого сечения на круглое. Основные размеры и площадь поверхности переходов, согласно ВСН 353-86, показаны в табл. 15. Прямоугольные воздуховоды неодинакового сечения соединяют переходами с прямоугольного сечения на прямоугольное, для соединения круглого воздуховода с прямоугольным применяют переходы с круглого сечения на прямоугольное и т. д. Переходы бывают прямые и косые. В прямых переходах ось, проходящая через центры отверстий, перпендикулярна плоскостям этих отверстий и является осью симметрии перехода. У косых переходов эта ось наклонена и сами переходы несимметричны по отношению к ней. Геометрически переходы представляют собой круглые усеченные конусы, прямоугольные усеченные пирамиды или комбинации их при переходе с круглого сечения на прямоугольное, и наоборот. Изготовление любого перехода начинается с построения его развертки. Для построения развертки круглого прямого перехода необходимо знать диаметр нижнего основания D, верхнего основания d и длину перехода. Следует помнить, что, в соответствии с ВСН 353-86, допускаются переходы с определенным соотношением диаметра нижнего основания d и диаметра верхнего основания d]. Так, при t/=160 мм переход может иметь сечение только 160X125 мм; при ef=900 мм — только 900X630, 900X710 и 900X800 мм. Также регламентирована длина переходов; для переходов на фланцевых соединениях она принимается равной 300, 400, 600 и 800 мм. Разметка перехода с круглого сечения на круглое начинается с того, что на листе металла откладывают прямую АБ, равную диаметру нижнего основания. Из середины отрезка АБ восстанавливают перпендикуляр МН, равный высоте перехода h, и через точку Н проводят линию, параллельную отрезку АБ, и на этой линии откладывают в обе стороны от точки Н отрезки, равные половине диаметра верхнего основания d/2 (отрезок BT=d). Точки Л и В, а также БнГ соединяют прямыми, на продолжении которых в точке О лежит вершина перехода. Из точки О проводят дуги с радиусом OA и ОВ. На верхней дуге от произвольно выбранной точки К откладывают длину окружности верхнего основания, равную 2nd. Через крайние точки К я И из вершины О проводят прямые до пересечения с нижней дугой. Фигура ЖКВГИЗБА и будет разверткой перехода. Добавив к полученной развертке припуски на фальцы и отбортовку на фланцевое или бесфланцевое соединение, делают вырезку заготовки на механизмах СТД-9А и на высеч-ном механизме ВМС-106. Затем заготовку перехода вальцуют; при малых диаметрах — на механизме СТД-518 и во всех остальных случаях — на механизме СТД-14. После прокатки фальцев на механизме СТД-16А и осадки замыкающего шва на механизме СТД-28 переход офланцовывают или делают отбортовку на механизме СТД-519.

Рис. 20. Разметка перехода с круглого сечения на круглое

Рис. 21. Разметка перехода с круглого на квадратное сечение Рассмотрим построение развертки переходов с круглого на квадратное сечение, часто встречающихся при монтаже вентиляционных систем. Для построения такого перехода нужно знать диаметр круглого сечения основания D, сторону квадрата другого основания А и высоту перехода h.

Рис. 22. Переход с круглого на прямоугольное сечение Продолжив стороны аб и вг до пересечения, находим точку О и затем радиусами Об и Оа проводим дуги. На меньшей дуге от точки г откладываем три стороны квадрата А и получаем точки к, и, е. На большой дуге откладываем от точки в размер ЗлО/4 и получаем точку»?. Соединив точки е и <5, имеем фигуру абгкиеджзва, которая является разверткой перехода с круглого сечения на квадратное. К полученным размерам заготовки перехода добавляют припуски на фланцевые или бесфланцевые соединения, а затем обрабатывают ее на соответствующих механизмах: вальцуют, образуют заготовку фальца, осаживают и уплотняют его, офланцовывают переход или делают отбортовку на бесфланцевое соединение. При изготовлении переходов с круглого сечения на прямоугольное (рис. 78) следует помнить, что существует определенная закономерность соотношений диаметров переходов. Так, переход диаметром 250 мм можно выполнять только пяти типоразмеров — от 150X150 до 250X300 мм включительно, диаметром 710 мм—11 типоразмеров от 400X600 до 800X800 мм включительно. В настоящее время существует большое число переходов различных конструкций, но их применяют строго Ограниченно и изготовляют только по индивидуальным заказам в особых случаях. Сеть воздуховодов следует компоновать из унифицированных деталей — прямых участков, отводов, переходов, заглушек и узлов ответвлений из унифицированных деталей. Прямые участки следует выполнять с одной или двумя врезками по схемам I и II, согласно ВСН 353-86.

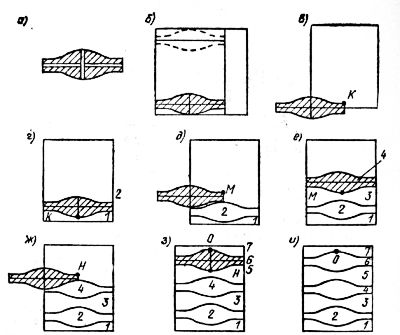

Рис. 23. Построение базового ответвления Изготовление тройника или крестови-н ы из унифицированных деталей начинают с изготовления патрубка заданного диаметра. Для этого на картине или листе металла проводят прямую линию и откладывают на ней величину L, равную длине окружности нужного диаметра. Затем делят эту прямую на 32 отрезка, восстанавливают из точек пересечения перпендикуляры, на которых откладывают отрезки, соответствующие высоте патрубка от поверхности магистрального воздуховода. Практически откладывают значения только девяти отрезков hu h2, …, h9, так как при образовании патрубка эти значения будут повторяться. Значения этих отрезков находят в соответствующих таблицах. После этого добавляют по всему контуру 10 мм для отбортовки и 10 мм на конце заготовки для образования фальцевого шва. Далее заготовку вырезают на высеч-ном механизме ВМС-106, вальцуют по диаметру, прокатывают фальц и осаживают его. Затем по всему периметру заготовки на механизме ВМС-76В делают отбор-товку для соединения базового ответвления с магистральным трубопроводом (стволом). Изготовив патрубок, берут заранее изготовленную Царгу воздуховода необходимого диаметра и в ней вырезают отверстие для присоединения ответвления. Для вырезки отверстия в царге вначале делают его разметку. Эту операцию выполняют с помощью шаблона, который делают следующим образом. На листе металла наносят вертикальную и горизонтальную оси и затем на горизонтальной линии от точки пересечения откладывают по восемь отрезков в одну и другую сторону. Размеры отрезков находят в специальных таблицах. Затем из полученных на горизонтальной линии точек восстанавливают перпендикуляры и на них откладывают отрезки, размеры которых также приведены в специальных таблицах. Соединив плавной кривой верхние точки отложенных по вертикали отрезков, получают половину шаблона. Повернув полученную фигуру относительно горизонтальной оси в зеркальном изображении, получают шаблон для разметки отверстия для базовой врезки. Вырезав из листа металла готовый шаблон, его накладывают на царгу воздуховода и очерчивают на ней размеры будущего отверстия. Отверстие в царге можно вырезать с помощью ручных или электровиброножниц. Однако выполнить эту операцию указанными инструментами сложно, так как в этом случае в царге необходимо прорубить отверстие для ввода ножниц внутрь воздуховода, и, кроме того, потребуются большие усилия для перерезки фальцевого шва, если он окажется в плоскости отверстия. Эта операция усложняется в зависимости от толщины металла. Проще, быстрее и с хорошим качеством вырезка отверстия в царге выполняется плазменной резкой с помощью установки СТД-72002. После выполнения подготовительных операций приступают к сборке узла ответвления (тройника или крестовины). Для этоко патрубок накладывают на царгу так, чтобы отбортовка патрубка равномерно перекрывала отверстие в царге. Присоединение патрубка к царге рекомендуется выполнять с помощью полых заклепок для односторонней клепки, точечной сварки или специального фартука (накладки). При присоединении патрубка с помощью полых заклепок, в патрубке и царге плотно прижатых друг к другу в отбортовке, с помощью ручной электросверлильной машины делают одновременно отверстия под заклепку диаметром 5,2 мм (при диаметре заклепки 5 мм). В специальный пистолет-заклепочник вставляют заклепку. Затем в просверленное отверстие помещают головку заклепки, стержень которо закреплен в пистолете. Инструмент приводят в действие, заклепка расклепывается и остаток стержня отрывается. Шаг расположения заклепок зависит от диаметра воздуховода и должен быть указан в проекте. Присоединение патрубка с помощью фартука выполняют следующим образом: вначале в фартуке и магистральном воздуховоде вырезают отверстия необходимого по проекту диаметра, затем к фартуку на фальце присоединяют патрубок, прокатывают на воздуховоде и фартуке зиги, которые нужны для большей прочности базовой врезки, вырезают и укладывают на магистральный воздуховод прокладку из герлена (для герметичности соединения) и, положив фартук с патрубком на воздуховод, закрепляют его с помощью заклепок или точечной сварки. Крестовину и штанообразный тройник получают таким же образом, присоединяя к царге патрубок ответвления нужного диаметра с противоположной стороны. При изготовлении штанообразного тройника торец царги необходимо заглушить. Для этого из листа металла вырезают заглушку диаметром, на 20— 30 мм большим диаметра царги. Затем на конце царги делают отбортовку высотой 7—Ю мм, прикладывают заглушку и делают одинарный лежачий фальц. При изменении диаметра магистрального воздуховода присоединяют переход. Для присоединения узлов ответвлений к воздуховодам на концах тройников и крестовин выполняют отбортовку под бандажное соединение или насаживают фланцы. Трест Сантехдеталь и некоторые другие организации освоили и серийно выпускают штампованные отводы диаметром от 100 до 315 мм, при этом для вентиляционных систем с бандажными соединениями отводы изготовляют с отбортовками, а с фланцевыми соединениями — без заранее выполненных отбортовок. Для получения требуемых проектом диаметров ответвления и прохода к штампованному тройнику присоединяют конические переходы соответствующих размеров.

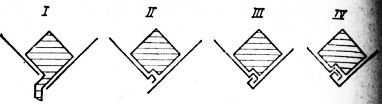

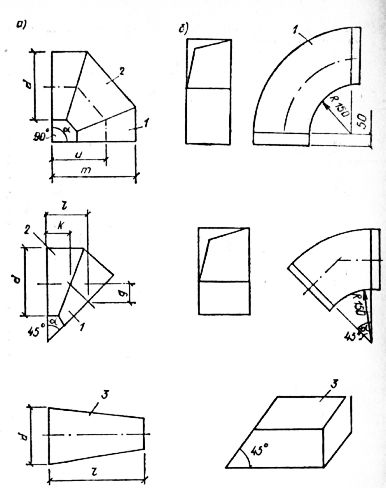

Рис. 24. Построение деталей развертки прямоугольного отвода Изготовление фасонных частей воздуховодов прямоугольного сечения. В вентиляционных системах применяют отводы прямоугольного сечения с центральными углами, равными 45 и 90°. Согласно ВСН 353-86, в отводах допускается только определенное сочетание высоты отвода Н и боковой стороны h. Например, отводы высотой //=300 мм могут быть размером только 150ХЮ0 мм, отводы высотой Н—700 мм — шести размеров — от 250X500 до 1000X400 мм. По криволинейным сторонам вырезанной боковой стенки на механизме СТД-13 прокатывают короткие за-щелочные фальцы с просечкой. Механизм СТД-13 предназначен для отгиба кромки на плоских листовых заготовках с криволинейным и прямоугольным контуром с последующим образованием просечек для получения короткой стороны защелочного соединения. Одна пара роликов — центральный и боковой, расположенная на валках под углом друг к другу, служит для отгиба криволинейной кромки, другая, расположенная НГ‘Д НСГа паРаллельных осях,— для образования просечек. Механизм управляется выносной электропедалью.

Рис. 25. Механизм для образо« вания защелочного фальца криволинейной формы Максимальный радиус кривизны отгибаемой кромки на выпуклой стороне составляет 240 мм, на вогнутой—150 мм. Масса механизма 420 кг. После того как готовы заготовки боковых стенок, на заготовках затылка и шейки прокатывают длинные защелоч-ные фальцы на механизме СТД-16А. Обычно заготовки затылка и шейки не вальцуют, но при необходимости в прокатные фальцы вставляют полосы из отходов железа толщиной 1 мм и в таком виде прокатывают заготовки на механизме СТД-14. После вальцовки железные полосы из заготовки вынимают. Для сборки отвода на сборочном столе укладывают боковую стенку отвода и в ее фальцы с помощью легких ударов молотка вставляют поочередно заготовки шейки и затылка. Затем, перевернув заготовку, вставляют вторую боковую стенку. Если воздуховоды, в том числе и отводы, собранные на угловом защелочном фальце, должны иметь повышенную герметичность, то перед сборкой длинные фальцы на заготовках заполняют мастикой. После сборки отвод офланцовывают или делают отбортовку под бесфланцевое соединение. Отводы с центральным углом 45° делают способом, аналогичным описанному выше, а отводы со стороной более 2000 мм собирают по специально разработанным чертежам. Изготовление тройников и крестовин. В соответствии с ВСН 353-86, узлы ответвлений (тройники и крестовины) для воздуховодов прямоугольного сечения образуют из унифицированных деталей — прямых участков, переходов и заглушек. Прямой равнопро-ходный тройник образуют из прямого участка и перехода; прямой неравнопроходный тройник — из прямого участка и двух переходов; прямой тройник с заглушкой — из прямого участка, заглушки и перехода; штанообразный тройник — из прямого участка, двух переходов и заглушки. Крестовину образуют из прямого участка, трех переходов и заглушки. Переходы прямоугольного сечения, как правило, изготовляют на операционных механизмах. Для получения перехода на специальной установке разрезают рулон металла на ленты заданной ширины в соответствии с высотой перехода, предусматривая необходимые допуски. Затем от металлической ленты отрезают участок длиной, равной трем сторонам перехода — двум длинным и одной короткой (со скошенными углами). Обычно это делают следующим образом: отрубают на прессе конец ленты под углом 45°, отмеряют необходимую длину заготовки и, повернув ленту в горизонтальной плоскости на 180°, отрубают другой конец также под углом 45°. В результате этих операций должна получиться фигура усеченной пирамиды. После этого в нижней части заготовки по всей длине делается перфорированный участок, для чего на прессе в заготовке вырубают отверстия диаметром 4 мм каждый с шагом между ними 8—9 мм и через каждые 25— 35 мм делают пазы-надрезы шириной 3—5 мм. Затем по скошенным углам заготовки прокатывают фальц для присоединения четвертой стороны перехода. На механизме СТД-521 гнут заготовку и присоединяют четвертую сторону, образуя переход. Затем ко всем четырем сторонам заготовки перехода точечной сваркой прикрепляют накладные шины для бесфланцевого соединения. Такие же шины крепят к воздуховоду. Для образования тройника или крестовины в готовом прямом участке воздуховода с помощью установки СТД-72002 для плазменной резки или шлифовальной машины вырезают отверстие необходимых размеров. Приготовленный переход вставляют в отверстие и молотком загибают перфорированный участок, изнутри плотно прижимая его к стенкам воздуховода. Известен и другой способ присоединения перехода к прямому участку воздуховода. Изготовив переход, как было описано выше, вдоль всей нижней образующей прокатывают зиг высотой 5—7 мм (вместо шин бесфланцевого соединения), вставляют переход в отверстие, заранее вырезанное в прямом участке воздуховода, и отгибают внутрь перфорированную часть. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|