|

|

Навигация:

Для изготовления деталей и элементов вентиляционных систем широко применяют неметаллические материалы: асбестоцемент, железобетон, поливинилхлорид, пленочные пластмассовые материалы, винипласт, стеклопластик и стеклоткани и др. Асбестоцемент в виде плиток или специальных коробов используют для изготовления воздуховодов. Материал сравнительно недорогой, долговечный, не подвергается коррозии, обладает гладкой внутренней поверхностью, легко поддается механической обработке, имеет малую теплопроводность, позволяет транспортировать воздух влажностью до 70% при температуре до 70 °С. Недостаток асбестоцемента — хрупкость материала, что усложняет его транспортирование и требует тщательного обращения при монтаже. Железобетон как материал для изготовления вентиляционных каналов не употребляется. Однако отдельные железобетонные конструктивные элементы промышленных зданий используют в виде элементов вентиляционных систем — каналов и коробов. Поливинилхлорид — один из видов пластмасс, используемых для изготовления воздуховодов вентиляционных систем. Поливинилхлорид — сравнительно недорогой материал, обладающий высокой стойкостью в коррозионных средах, он хорошо формуется при температуре 120…175°С, хорошо склеивается, сваривается, однако при температуре ниже 0 °С материал становится хрупким. Преимущество поливинилхло-рида по сравнению с другими пластмассами заключается в том, что это — негорючий материал. Изделия из поливинилхлорида изготовляют методом прессования и последующей термической обработки. Чтобы придать материалу необходимые качества, применяют различные пластификаторы и наполнители. Полиэтилен — пластмассовый материал, получаемый из этилена путем его полимеризации. Полиэтилен— плотный, желтовато-белого цвета материал, характеризующийся высокой химической стойкостью, хорошо противостоит действию воды и коррозионных сред (кроме крепкой азотной кислоты), достаточно прочный (предел прочности при разрыве 15… 17 МПа) и легкий, хорошо обрабатывается режущим инструментом, склеивается и сваривается, обладает очень высокими электроизоляционными свойствами. Недостаток полиэтилена — низкая теплостойкость. Применяют полиэтилен при температуре воздуха, не превышающей 60 °С. Пленку для вентиляционных воздуховодов изготовляют из полиэтилена высокого давления. На стройку она поступает в виде рулонов, намотанных на втулки. В рулон наматывается 300…400 м полотна шириной до 4000 мм, толщиной от 30 до 200 мкм. Винипласт представляет собой пластмассу, получаемую путем термической обработки полихлорвиниловых смол. Листовой винипласт (ГОСТ 9639—71) выпускают четырех марок: BH, ВНЭ, ВП, ВД. При изготовлении воздуховодов или других деталей вентиляционных систем применяют винипласт только той марки, которая указана в проекте. В системах промышленной вентиляции винипласт используют только в том случае, если температура окружающей среды либо транспортируемого воздуха или газов не ниже -10°С и не выше 60°С. При температуре ниже -10°С винипласт становится очень хрупким, его механическая прочность резко уменьшается; при температуре выше 60°С винипласт начинает размягчаться. Винипласт выпускают неокрашенным или окрашенным в различные цвета. Использование разноцветного винипласта очень удобно при монтаже различных вентиляционных систем и особенно в дальнейшем при их эксплуатации. Винипласт обладает высокой механической прочностью, он хорошо поддается различным видам как ручной, так и механической обработки на обычных металло- и деревообрабатывающих станках. При разогреве приобретает пластичность и легко формуется. После охлаждения нагретого винипласта вре механические свойства его восстанавливаются. Винипласт — электроизолирующий материал. Винипласт выпускают в виде листов длиной 1300 мм, шириной 500 мм и толщиной 1…20 мм. Кроме листов промышленность изготовляет из винипласта пластины; уголки размером 30 X 30 X 5 мм и длиной от 1,5 до 3 м; сварочные прутки диаметром 1,5…4 мм; стержни диаметром 5…45 мм и длиной 1,5…3 м; фольгу шириной 600…800 мм, толщиной 0,3… 1 мм в рулонах длиной до 20 м. Листы, выбранные для вентиляционных заготовок, должны иметь ровную гладкую поверхность, без трещин, вздутий и каких-либо включений. Края листов, получаемых с завода, должны быть обрезаны Ровно, под прямым углом. Разметку листового винипласта выполняют так же, как и разметку листовой стали. Линии разметки наносят на винипласт цветными карандашами. Металлическими очертками пользоваться нельзя, так как остающаяся риска может уменьшить прочность листового винипласта, особенно если лист надо изгибать. Разметку рекомендуется делать с наружной стороны изготовляемого воздуховода или детали. Резание винипласта вручную осуществляют с помощью ножовок. Ножовочные полотна должны быть с мелкими зубьями. При резании не следует сильно нажимать на полотно, так как от этого оно застревает в пропиле и может сломаться. Сильный нажим, как правило, искривляет направление резания. Тиски, в которых закрепляют разрезаемый лист винипласта, должны иметь нагубники, предотвращающие смятие, выкрошивание или повреждение поверхности винипласта. Нагубники применяют деревянные или из мягкого металла, например алюминиевые. Шаг нарезки зубьев дисковых (циркульных) пил, используемых для резания винипласта, не должен превышать 3…4 мм, а развод зубьев — 0,5 мм. При работе на дисковой пиле особое внимание обращают на цельность диска. Вращающийся диск должен занимать строго вертикальное положение и не вибрировать. Направляющие планки должны быть параллельны диску и надежно закреплены. Выступающую над столом часть диска надо устанавливать в соответствии с толщиной перерезаемого материала. Частота вращения диска при резании не должна превышать допускаемой. Распиливаемый материал удерживают двумя руками и плавно подают на пилу. Сверление отверстий в винипласте выполняют ручным инструментом или на сверлильных станках. В качестве ручного инструмента используют ручные сверлильные машины и столярные коловороты. Для сверления винипласта на станках применяют спиральные сверла с углом наклона винтовой линии 15° и широкой канавкой. Такие сверла меньшезабиваются стружкой и дают более чистую поверхность отверстия. Угол заточки сверла 60… 100°. Частота вращения сверла при работе на станках около 700 об/мин, а скорость подачи сверла 0,5…0,8 мм на один его оборот. Чтобы винипласт не перегревался, частота вращения сверла не должна превышать указанной. При сверлении в винипласте глубоких отверстий, чтобы предохранить его от перегрева, место сверления охлаждают сжатым воздухом или через 7…8 мм выводят сверло из отверстия для охлаждения и удаления стружки. Отверстия сверлят или по разметке, или по кондуктору. При разметке центр будущего отверстия намечают чертилкой. Чертилка в виде стальной иглы с закаленным и острозаточенным концом должна иметь диаметр 3…5 мм, длину 200…300 мм и удобную для работы ручку. Намечать на винипласте центры отверстий керном нельзя. Строгание применяют при подготовке листов винипласта под сварку. Для этого с краев листа сострагивают фаски. Эту операцию выполняют вручную столярным фуганком с последующей доводкой поверхности драчевым напильником или электрофуганком. Строгание выполняют таким образом. К плоскости неподвижно закрепленного фуганка при- винчивают две направляющие планки, скошенные в соответствии с заданным углом фаски. Расстояние между планками регулируют в соответствии с толщиной обрабатываемого листа, перемещая одну из планок. Сняв несколько стружек, проверяют правильность выполняемой операции. Каждая стружка должна быть снята по всей длине кромки и иметь одинаковую толщину. Сварку винипласта осуществляют, разогревая его до температуры 220… 240°С сжатым воздухом, который нагревают в специальной электросварочной горелке. Электросварочная горелка состоит из металлического корпуса, конусного наконечника с соплом для направления струи горячего воздуха и полой ручки. В корпусе горелки размещен электронагреватель из ни-хромовой проволоки диаметром 1,2 мм, длиной 3 мм. Нагреватель мощностью 420…500 Вт питается от сети переменного тока напряжением не более 36 В. Температуру нагрева воздуха регулируют ползунковым реостатом, расположенным в цепи нагревательного элемента. Воздух в горелку поступает от компрессора, который подает его под давлением 0,08…0,1 МПа. Горелка расходует в 1 ч 2 м3 воздуха. Количество воздуха, поступающего в горелку, регулируют вентилем или регулировочным клапаном. В воздухе, подаваемом от компрессора, не должно бьггь капель воды или масла, так как эти примеси могут в значительной степени повредить горелку и снизить качество сварного шва. Чтобы в горелку не попадали капли масла и воды, на шланге, соединяющем компрессор с горелкой, установлен фильтр-ловуш-ка. Если компрессор отсутствует, то используют баллоны со сжатым воздухом, углекислотой или азотом.

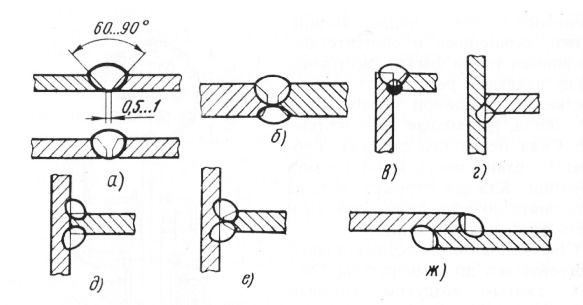

Рис. 1. Виды сварных швов: Давление газа регулируют редуктором, установленным на баллоне, в пределах 0,08…0,1 МПа. Для сварки винипласта применяют также газовые горелки, работающие от баллонов с пропан-бутаном. Качество сварного шва зависит от того, насколько правильно и ровно снята фаска. Скос кромки должен быть одинаковым по всей толщине листа. Угол снятия фаски для листов толщиной до 5 мм обычно равен 30…35°, для листов толщиной более 5 мм-35…45°. При сварке винипластовых листов и деталей применяют швы различных видов. Самый распространенный шов —стыковой односторонний, обладающий наибольшей механической прочностью. Этим швом можно сваривать листы толщиной от 8 до 24 мм. Стыковым двусторонним швом с двумя симметричными скосами кромок сваривают ленты толщиной более 20 мм. Угловым двусторонним швом соединяют листы винипласта любой толщины под углом 90°. Порядок подготовки фасок тот же, что и для сварки листов встык. При сварке двух перпендикулярно расположенных листов винипласта используют тавровые швы. Выполняя тавровые швы, необходимо следить за тем, чтобы свариваемые листы плотно соприкасались один с другим, так как от этого в большой степени зависит прочность соединения. Нахлесточным швом, характеризующимся низкой механической прочностью, пользуются только в том случае, если нельзя сделать стыковой шов. Усиливать сварные швы за счет наплава не рекомендуется. В большинстве случаев при сварке винипласта применяют прутки, диаметр которых подбирают в соответствии с толщиной свариваемого материала. Прутки диаметром более 4 мм применять не рекомендуется, так как они за время сварки не успевают прогреться до нужной температуры на всю глубину, что снижает качество соединения. Длина прутка должна соответствовать длине шва. Наращивать прутки непосредственно на шве нельзя. Если видно, что пруток короче шва, его нужно’ нарастить до сварки. Для этого прутки срезают на скос, концы их нагревают и сваривают. Получившиеся в месте стыка утолщения снимают напильником или шлифовальной шкуркой. Сварочные прутки должны быть прямыми. Кривые прутки предварительно выправляют. Для этого их нагревают до 140°С, выправляют и кладут на ровную поверхность, чтобы они остыли. Подготовленные к сварке детали кладут на верстак на подкладки так, чтобы место стыка ни к чему не прикасалось. Сваривать можно лишь тогда, когда температура воздуха, выходящего из сварочной горелки, на расстоянии 6…8 мм от сопла будет равна 220…240 °С. Прочность шва зависит также от правильной подачи прутка и направления струи горячего воздуха. Перед началом сварки конец прутка нагревают, отгибают под прямым углом и кладут на шов так, чтобы отогнутый конец выступал за срез свариваемых листов на 10… 15 мм. Струю воздуха направляют в место стыка, куда одновременно вводят пруток. При этом пруток следует плотно прикладывать к листам, чтобы не образовывались воздушные прослойки или пузыри, которые могут уменьшить прочность шва. Давление на пруток должно быть равномерным, а укладка соответствовать скорости прогрева свариваемых краев винипласта и прутка. Чтобы шов получился ровный и прочный, сопло горелки надо вести точно по направлению шва. В противном случае возможен перегрев одной стороны и недогрев другой. Угол наклона сопла к шву зависит от толщины винипласта и должен быть равен: при толщине винипласта до 5 мм — 15…20°, при толщине винипласта от 5 до 20 мм —30…45°. Поток воздуха под этим углом обеспечивает нагрев прутка у его изгиба. Прочность правильно выбранного сварного шва составляет 70…80% от прочности основного материала. Винипласт — термопластичный материал, способный прессоваться в нагретом состоянии под давлением, поэтому возможна и беспрутковая сварка листов и изделий из винипласта. К беспрутковой сварке относятся: фрикционная, контактная, сварка Ультразвуком и токами высокой частоты. Фрикционная сварка заключается в том, что при трении двух свариваемых деталей теплота, образующаяся от трения, нагревает винипласт в месте его сварки. В результате нагрева до температуры 200…250 °С кромки стыкуемых деталей размягчаются и при давлении на стык 0,2…0,4 МПа в течение 7…10 мин детали свариваются.

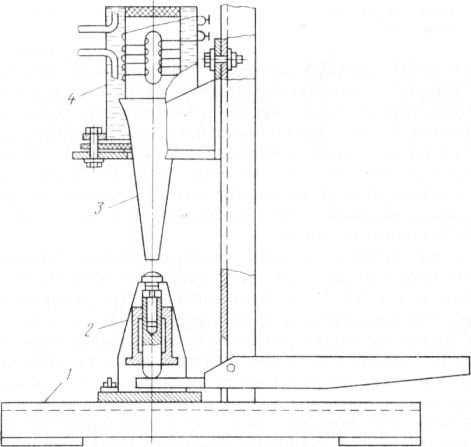

Рис. 2. Схема установки для сварки винипласта ультразвуком: Контактная сварка основана на разогреве свариваемых кромок при контакте этих кромок с газовым или электрическим нагревателем. В качестве нагревателей могут быть использованы паяльники различных типов, электроутюги, специальные электроплиты и спирали и др. Этим способом можно сваривать готовые изделия, тонкие листы винипласта, фольгу, прутки. В основе сварки ультразвуком лежит использование теплоты, которая возникает в местах сварки при поглощении винипластом высокочастотных механических колебаний и соответствующего давления на разогретые участки свариваемых деталей. Этим способом винипласт сваривают на специальных установках. Ток высокой частоты, получаемый от ультразвукового генератора, поступает в вибратор, где преобразуется в механические колебания, которые передаются на рабочий орган — волновод. Свариваемое изделие зажимают между концом волновода и опорой прижимного устройства, создавая тем самым необходимое давление в зоне свариваемых деталей. При сварке листового винипласта на свариваемых кромках не следует делать скосы. Преимущества сварки ультразвуком: отсутствие местного перегрева свариваемых кромок; большая концентрация теплоты на небольших участках свариваемых поверхностей, что позволяет в значительной степени интенсифицировать процесс; не нужно снимать фаски со швов; возможность сваривать изделия любой формы путем изменения профиля волновода; достаточная прочность и герметичность мест сварки; отсутствие присадочного материала. При сварке винипласта токами высокой частоты свариваемые кромки или участки сварки нагреваются переменным электрическим током высокой частоты с последующим соединением свариваемых мест под давлением. Кромки свариваемых деталей помещают между двумя металлическими электродами, по которым проходит ток от высокочастотного генератора. Необходимое давление создают электроды. Электрическая энергия, получаемая от генератора, переходит в теплоту, необходимую для размягчения свариваемых кромок. При таком способе места сварки прогреваются очень равномерно, что важно для качества соединения изделия. Прочность шва при сварке токами высокой частоты достигает 100% прочности основного материала. Скорость сварки токами высокой частоты значительно больше, чем при сварке другими способами. Так, листы винипласта толщиной 2 мм, длиной 1000 мм сваривают в течение 10 с. Стеклопластик —это пластмасса на основе синтетических смол, отличающаяся высокой прочностью, жесткостью и теплостойкостью. В настоящее время для изготовления воздуховодов широко применяют гибкий стеклопластик, который поставляют в рулонах. В рулоне намотано 20 м стеклопластика шириной 1 м. Толщина листа стеклопластика 0,5… 1,5 мм, плотность 1500… 1600 кг/м3. Стеклоткань применяют для изготовления гибких армированных воздуховодов. Наибольшее распространение для этих целей получила ткань АСТТ (б)-С. При изготовлении гибких армированных воздуховодов кроме ткани используют клей ЧНБ (ТУ 11017—59), этиленацетат (ГОСТ 8981-78), пружинную проволоку (ГОСТ 9389-75). Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|