|

|

Навигация:

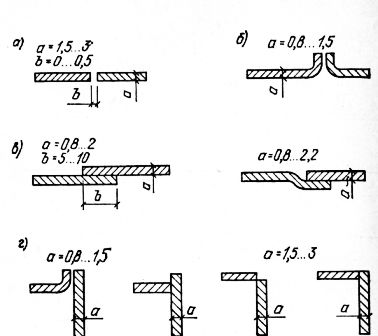

В вентиляционных работах применяют различные сварные соединения и швы. Сварным соединением называется элемент сварной конструкции, состоящий из двух или нескольких деталей конструкции и сварного шва, соединяющего эти детали. Соединения на сварке, применяемые при изготовлении воздуховодов, фасонных частей и других деталей вентиляционных систем, бывают стыковые, стыковые с отбортовкой, нахлесточные, угловые. Стыковые соединения осуществляют для сварки воздуховодов и их деталей из листовой стали толщиной 1,5—3 мм. Для выполнения такого соединения необходима подготовка кромок листов и точная подгонка зазоров величиной до 0,5 мм.. Стыковые соединения с отбортовкой применяют при изготовлении вентиляционных коробов. Для выполнения такого соединения у листов металла делают вначале отбортовку, а затем листы сваривают по гребешку. Величина перекрытия должна быть не менее удвоенной суммы толщин кромок свариваемых изделий. Свариваемые поверхности не обрабатывают (не считая зачистку кромок). Листы при таком соединении обычно заваривают с обеих сторон, чтобы не допустить проникания влаги в зазор между ними. При изготовлении круглых и прямоугольных воздуховодов нет возможности проварить шов изнутри, поэтому ограничиваются сваркой только наружных кромок. Нахлесточные швы с отбортовкой применяют также при изготовлении отводов круглого сечения. Угловые соединения осуществляются при расположении свариваемых элементов под прямым или произвольным углом, и сварка выполняется с одной или обеих сторон.

Рис. 1. Сварные соединения Сварные соединения всех типов делают сварным швом, который представляет собой затвердевший наплавленный металл, образовавшийся в процессе сварки. Сварные швы подразделяются по следующим признакам: по положению в пространстве — на нижние, горизонтальные, вертикальные и потолочные; по положению относительно действующего усилия — на фланговые, торцовые или лобовые и косые; по протяженности — на непрерывные или сплошные и прерывистые; по внешней форме — на нормальные, выпуклые и вогнутые. Основным видом сварного шва принят нормальный шов. Прерывистые швы применяют в тех случаях, если шов неответственный (сварка ограждений, настилов и т.п.). Такие швы делают в целях экономии материалов и электроэнергии. Длину провариваемых участков прерывистого шва принимают равной 50—150 мм, а промежутки между ними делают примерно вдвое больше Расстояние от начала предыдущего шва до начала последующего называют шагом шва.

Рис. 2. Классификация сварных швов При выполнении сварного шва вначале определяют режим сварки, обеспечивающий хорошее качество сварного соединения. Режимом сварки называют совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и величина сварочного тока, длина дуги и др. Диаметр электрода принимают в зависимости от толщины свариваемого металла, вида сварного соединения и размера шва. При сварке воздуховодов из малоуглеродистой стали применяется главным образом сварка на постоянном токе. Перед сваркой кромки металла необходимо очистить от масла, грязи, ржавчины, воды. При ручной дуговой сварке большое значение имеют вид и пространственное положение шва. Наиболее удобным для выполнения являются нижние швы, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому желательно во всех возможных случаях выполнять сварку с нижним расположением шва. Вертикальные швы менее удобно сваривать, так как под действием силы тяжести капли расплавленного металла стекают вниз. Потолочные швы наиболее трудно выполнимы и требуют высокой квалификации сварщика. При этом виде сварки применяют электроды диаметром не более 5 мм с тугоплавким покрытием при уменьшенной силе сварочного тока. При сварке тонколистовой стали следует особо следить за тем, чтобы не было сквозных прожогов и про-плавления металла. Сталь толщиной 0,5—1 мм следует сваривать внахлестку с проплавлением через верхний лист. При сварке тонколистового металла возможна деформация, которая значительно ухудшает вид воздуховода или другой детали. Поэтому следует принять необ-ходнмые меры для уменьшения деформации, а именно: надежно закреплять свариваемые листы; не допускать, чтобы кромки листа были в разных плоскостях; варить, не создавая дополнительных напряжений в металле. Свариваемые листы металла рекомендуется перед сваркой прихватить короткими швами, начиная от середины листа к его концам. При толщине листа до 1 мм длина прихватки составляет 3—5 мм, расстояние между прихватками — 40—50 мм. При автоматической и полуавтоматической сварке подготовка кромок и сборка изделий под сварку производится более тщательно, чем при ручной сварке. Свариваемые кромки должны быть очищены от ржавчины, грязи, масла, влаги и шлаков. Очистке подвергается поверхность кромок шириной 50—60 мм по обе стороны от шва. Перед автоматической сваркой детали закрепляют на стендах или других устройствах с использованием различных приспособлений или прихватывают ручной сваркой швами длиной 50—70 мм, которые располагают на расстоянии не более 400 мм друг от друга, а крайние швы — на расстоянии не менее 200 мм от края шва. Швы необходимо тщательно очистить от шлака и брызг металла. Сварку в среде двуокиси углерода можно производить почти во всех пространственных положениях, что является важным преимуществом этого вида сварки. Успешно сваривают в среде двуокиси углерода листовой металл из низколегированных сталей; листы толщиной 0,6—1 мм сваривают с отбортовкой кромок или без от-бортовки, но с зазором между кромками не более 0,3— 0,5 мм. Перед сваркой кромки изделия тщательно очищаются от грязи, окалины и т. п. Применяется электродная проволока марок Св-08ГС и Св-08Г2С диаметром от 0,5 до 2 мм. Скорость подачи электродной проволоки зависит от сварочного тока и напряжения. Режим сварки выбирают в зависимости от толщины свариваемых кромок. Процесс точечной сварки состоит из следующих операций: сжатия свариваемых изделий, включения и выключения сварочного тока, снятия усилия сжатия. Подготовка металлических поверхностей к точечной варке заключается в их тщательной с обеих сторон истке от грязи, масла и окалины. Очистку выполняют абразивными материалами, пескоструйным аппаратом или химической очисткой — травлением. Хорошая очистка и плотное прилегание поверхностей — гарантия высокого качества сварки. При точечной сварке (как и при шовной) большое значение имеют очистка свариваемых поверхностей, равномерная толщина листов и однородность химического состава металла. Сварку воздуховодов из нержавеющей стали производят на постоянном токе. Перед сваркой детали должны быть очищены от грязи, масла и т. п. Прихватки при сборке необходимо выполнять только специальными (из нержавеющей стали) электродами или полуавтоматической сваркой в среде двуокиси углерода. Перед сваркой воздуховодов из алюминия и его сплавов поверхность свариваемых изделий необходимо очистить от тугоплавкой пленки. Это выполняют механическими способами — проволочными щетками из нержавеющей стали (диаметр проволоки 0,2—0,5 мм) или химическими способами. После механической очистки изделия пригодны к сварке в течение 2—3 ч. После зачистки кромки необходимо обезжирить. Для этого применяют бензин авиационный, ацетоновую или авиационную смывку, уайт-спирит и др. Сварку алюминиевых воздуховодов выполняют ручной сваркой с вольфрамовыми электродами на установках УДГ-300 и УДГ-500, а также аргонодуговой. Листы толщиной до 3 мм сваривают с отбортовкой, а толщиной 4—8 мм — без скоса кромок. Листы большей толщины сваривают со скосом кромок и углом раскрытия 60—70°. Для сварки воздуховодов из титана используют аргонодуговую сварку неплавящимся электродом постоянным током прямой полярности (минус на электроде). В качестве электрода используют вольфрамовые прутки- При ручной аргонодуговой сварке также применяют вольфрамовый электрод с заточенным на конус углом. Для выполнения ручной дуговой сварки сварщик должен иметь следующие принадлежности и инструмент. 1. Электродержатель, который служит для зажима электрода и подвода к нему сварочного тока. Он должен прочно удерживать электрод, обеспечивать удобное и прочное закрепление сварочного кабеля, а также быстрое удаление огарков и закладку нового электрода. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|