|

|

Навигация:

Воздуховоды вентиляционных систем, по которым перемещается воздух, насыщенный парами кислот или некоторых газов, корродирующих сталь, изготовляют из винипласта. Элементы вентиляционных систем из винипласта. Из листового винипласта изготовляют следующие элементы систем промышленной вентиляции: прямые участки воздуховодов, отводы и полуотводы, тройники и крестовины, утки и отступы, переходы, воздухораспределители, дефлекторы, клапаны и дроссели-клапаны, шиберы, фланцы. Винипластовые воздуховоды выпускают как круглого, так и прямоугольного сечений. Для воздуховодов различных диаметров и сечений следует подбирать листы таких размеров, чтобы было наименьшее количество сварных швов и отходов. Длину прямых участков воздуховодов уточняют по месту прокладки. При заготовке прямых участков в мастерской к ним приваривают только по одному фланцу, а второй фланец присоединяют во время монтажа системы после уточнения длины.

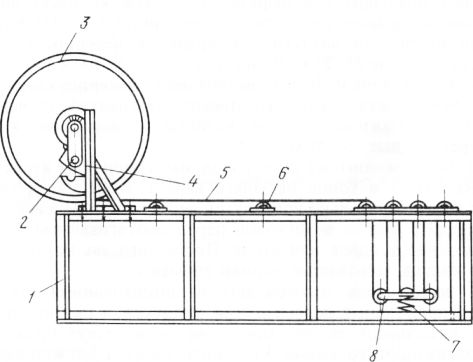

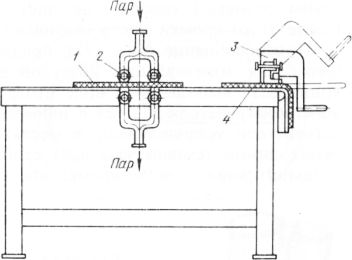

Рис. 1. Станок для изгибания листов винипласта в цилиндры: Для изготовления фасонных частей листы винипласта размечают с помощью шаблонов. После раскроя листов с краев, подлежащих в дальнейшем сварке, снимают фаску. Затем картину нагревают и изгибают, придавая ей форму будущей детали. Эту операцию называют формованием. Винипласт хорошо формуется при температуре 120…140 °С. До такой температуры его нагревают в специальной камере или ванне. Продолжительность нагрева заготовок зависит от толщины материала. Нельзя допускать перегрева будущего изделия. Нагретые заготовки формуют в деревянных болванках или формах, поверхность которых должна быть чистой и сухой. После придания заготовке требуемой формы ее выдерживают до приобретения необходимой жесткости. При изготовлении воздуховодов круглого сечения винипласту после соответствующего нагрева придают цилиндрическую форму на станке с помощью специального съемного барабана, размер которого соответствует диаметру изгибаемого воздуховода. Винипласт изгибают под углом на станке, показанном на рис. 2. К станку подведены паропроводы, по которым пар подается на узкий конец листа винипласта. Лист располагают на столе станка так, чтобы линия перегиба находилась между двумя паропроводами. Разогретый до нужной темпаратуры лист перемещают на край стола, совмещая линию перегиба с краем верстака, и прижимами отгибают лист винипласта под углом 90°. Для изготовления воздуховодов прямоугольного сечения применяют электроспиральный нагрев листов винипласта. В бетонной плите на определенном расстоянии в соответствии с размерами сторон короба размещены желоба, в которых заложены электроспирали нагревателя. Лист винипласта, размер которого равен периметру будущего короба, укладывают на плиту и включают электрический ток. В местах изгиба лист нагревается до соответствующей температуры. Затем нагретый лист закладывают в специально подготовленную стальную прямоугольную форму, размеры которой равны размерам короба, где лист принимает форму этого короба. После этого кромки листа сваривают встык.

Рис. 2. Станок для изгибания листов винипласта под углом:

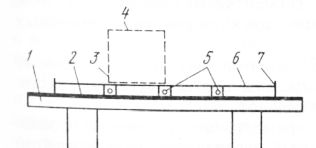

Рис. 3. Приспособление для нагревания винипласта: Приспособление, предложенное трестом «Промвентиляция», для изготовления воздуховодов прямоугольного сечения из винипласта выполнено в виде стола, на котором расположены три электронагревателя. Лист винипласта кладут на стол, а электронагреватели устанавливают в местах сгиба листа. После нагрева до необходимой температуры лист сгибается, принимая форму четырехугольного короба, затем кромки листа сваривают.

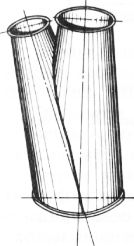

Рис. 4. Винипластовый тройник круглого сечения Прямые участки воздуховодов длиной до 1500 мм (или если длина его по окружности не превышает этого размера) изготовляют из одного листа. Если длина участка больше, то берут два или несколько листов, предварительно сваривают их и затем полученной заготовке придают нужную форму. Далее воздуховод сваривают стыковым швом. Винипластовые отводы круглого сечения изготовляют из отдельных сегментов. Раскрой сегментов делают по шаблонам, которые должны быть в мастерской для воздуховодов каждого диаметра и для отводов с различным радиусом кривизны, равным не менее 2D. Сегменту придают нужную форму, изгибая его в разогретом состоянии на специальном станке. После охлаждения изогнутых сегментов из сваривают в отвод продольными швами. Продольные швы двух рядом расположенных сегментов не должны совпадать. Винипластовый тройник изготовляют из двух прямых или конусных участков, в которых вырезаны соответствующие части. По линии выреза эти два участка и сваривают. Размеры воздуховодов круглого и прямоугольного сечений, фасонных частей и различных деталей систем промышленной вентиляции из винипласта такие же, как и у металлических. Толщина стенок винипластовых воздуховодов зависит от сечения воздуховода. Все детали воздуховодов из винипласта должны обладать определенной жесткостью. Эту жесткость могут обеспечить фланцы при фланцевом соединении воздуховодов, фасонных частей и арматуры. Воздуховоды диаметром более 1000 мм или периметром более 3000 мм должны иметь специальные ребра жесткости, размеры и положение которых точно указаны в проекте. Ребра жесткости приваривают тавровыми швами.

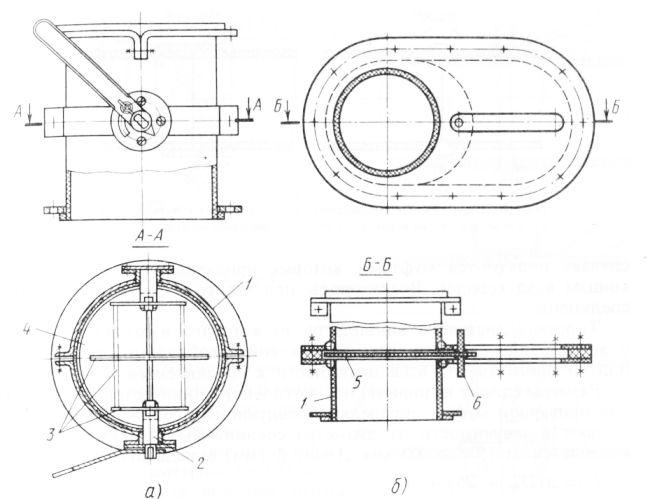

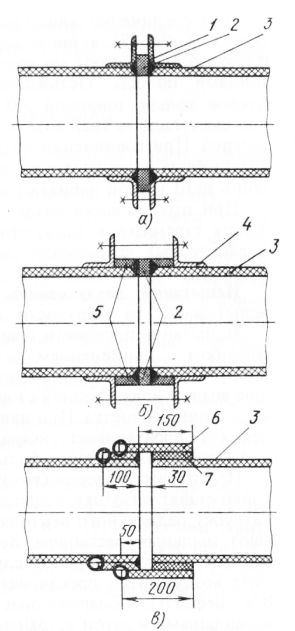

Рис. 5. Дроссель-клапан (а) и шиберная задвижка (й) из винипласта: На воздуховодах из винипласта запорно-регулирующую арматуру (дроссели-клапаны и шиберные задвижки и т. п.) устанавливают также из винипласта. Диаметр или прямоугольный размер арматуры должен точно соответствовать размеру воздуховодов, на котором эту арматуру устанавливают. Криволинейные детали из винипласта гнут в нагретом состоянии, а всю конструкцию сваривают из отдельных деталей или соединяют на болтах. В мастерских изготовляют отдельные звенья воздуховодов длиной до 4,5 м. Более длинные участки собирают из звеньев непосредственно на месте прокладки. Соединение воздуховодов. В винипластовых воздуховодах применяют различные неразъемные и разъемные соединения участков. Неразъемные соединения винипластовых воздуховодов выполняют сваркой встык и с помощью приварной муфты. Первый вид соединения применяют только тогда, когда общая длина свариваемых прямых участков не превышает 4,5 м. Во всех остальных случаях пользуются муфтами, которые приваривают к соединяемым концам воздуховодов. Воздуховоды при сварке должны быть плотно соединены. Толщина листового винипласта, из которого изготовляют муфты и воздуховоды, должна быть одинаковой. Необходимо, чтобы муфта плотно прилегала по всей окружности к соединяемым воздуховодам. Разъемные соединения винипластовых воздуховодов выполняют с помощью винипластовых фланцев, накидных стальных фланцев и в виде раструбных соединений. Винипластовые фланцы изготовляют из уголка, в котором сначала просверливают отверстия для болтов, а затем снимают фаску под сварку. Обработанный уголок нагревают до температуры 120…140 °С и изгибают в соответствии с заданным диаметром. Внутренний диаметр фланца должен быть на 2 мм больше наружного диаметра воздуховода. С конца воздуховода, к которому приваривают фланец, предварительно снимают фаску. Надетый на конец воздуховода фланец приваривают сплошным швом. Фланцы делают также из тонколистового винипласта. При соединении винипластовых воздуховодов стальными накидными фланцами вначале на концах воздуховодов заготовляют фаски под сварку, а затем уже надевают фланцы под сварку. Фланец сдвигают до конца воздуховода на 50… 100 мм и сюда насаживают разогретое винипластовое кольцо —бурт 5, выполненное из листового винипласта. Один край бурта должен точно совпадать с концом воздуховода. Ширина бурта 10…15 мм, внутренний диаметр его до разогрева на 1,5…2 мм меньше наружного диаметра воздуховода. На бурте заранее снимают фаску под сварку. После охлаждения его приваривают к воздуховоду по окружности и фланец сдвигают к бурту. Ту же операцию выполняют на другом конце соединяемого воздуховода. На воздуховодах прямоугольного сечения бурт приваривают к четырем сторонам.

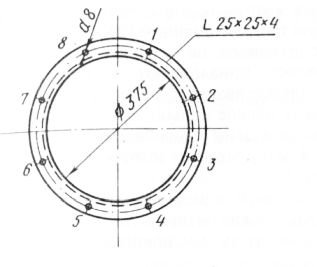

Рис. 6. Фланец для винипластовых воздуховодов: При соединении винипластовых воздуховодов диаметром до 300 мм с помощью накидных фланцев бурты можно не делать, а вместо этого конец воздуховода надо отбортовать. При обработке конец воздуховода разогревают до температуры 120…140 °С и осаживают на металлической оправке. Ширина отогнутой кромки 10… 15 мм. Необходимо следить за тем, чтобы борт воздуховода не доходил до отверстий во фланце для болтов. Приварные и накидные фланцы стягивают стальными болтами. Каждый болт обязательно должен иметь шайбу под головку и гайку. Количество болтов четное: от 6 до 26 в зависимости от диаметра фланца. Гайки болтов располагают с одной стороны соединения. Болты затягивают равномерно в диаметральной последовательности. Так, если для закрепления фланцев требуется восемь болтов, то очередность их затяжки следующая: 1—5—3—7—4—8—6—2. При затяжке болтов следует учитывать хрупкость материала. Чтобы избежать перекоса фланца, окончательно его затягивают за два-три раза. В разъемных соединениях между фланцами помещают уплотняющую прокладку, которая обеспечивает герметичность. Прокладки делают из полихлорвинилового пластика или из мягкой листовой резины толщиной 3…5 мм.

Рис. 7. Разъемные соединения: При соединении винипластовых воздуховодов с помощью раструбов винипластовую полосу шириной 100 мм нагревают и плотно обертывают ею конец воздуховода, не оставляя зазора между концами полосы. Остывшую полосу приваривают к воздуховоду. Второе кольцо шириной 200 мм приваривают к первому так, чтобы оно выступало за край воздуховода за первое кольцо на 150 мм, образуя раструб. При соединении воздуховодов этим способом конец прямого воздуховода вставляют в раструб. В зазор между раструбом и вставленной в него трубой набивают асбест. При изготовлении воздуховодов вентиляционных систем из винипласта стремятся к тому, чтобы как можно меньше было фланцевых и раструбных соединений. Большую часть соединений надо делать сварными. Испытания воздуховодов. Готовые винипластовые воздуховоды испытывают на плотность в соответствии с указаниями проекта. Испытание плотности шва может быть проведено электроискровым способом с применением детектора. Постоянный электрический ток пропускают по цепи, замыкающим элементом которой является сварной шов воздуховода. С одной стороны шва находится электрод, а с другой— металлическая щетка. При движении щетки вдоль сварного шва в месте дефекта проскакивает искра. Этот способ пригоден только для недлинных воздуховодов большого сечения. При пневматическом (воздушном) испытании воздуховодов на один конец ставят заглушку, а другой конец присоединяют к нагнетательному патрубку радиального вентилятора. Сварные швы и соединения покрывают мыльным раствором. Вентилятор создает повышенное давление воздуха в воздуховоде. В случае неплотности в швах или соединениях воздух будет просачиваться через них, образуя мыльные пузыри. Все дефекты, обнаруженные при испытании, отмечают цветными карандашами и затем устраняют. Винипластовые воздуховоды можно монтировать только в том случае, если они выполнены в соответствии с проектом и если проведены соответствующие испытания на плотность. Транспортируют винипластовые воздуховоды при температуре воздуха не ниже — 10°С. При более низкой температуре винипласт становится таким хрупким, что в результате малейших толчков и ударов он может повредиться. В жаркую погоду воздуховоды укрывают от действия солнечных лучей. Винипластовые воздуховоды перевозят отдельными участками длиной до 3 м. Участки длиной до 2 м перевозят в вертикальном положении, длиной от 2 до 3 м—в горизонтальном. Транспортируемые воздуховоды и детали прикрепляют к кузову машины, а между ними прокладывают специальные войлочные или резиновые прокладки, очесы. Торцовые части воздуховода защищают от ударов о борта автомашины. Если воздуховоды и детали перевозят в таре, то делают специальные распоры, чтобы они не перемещались в ней. На транспортируемых деталях и изделиях укрепляют бирки с указанием всех необходимых данных о принадлежности к узлу или системе. При погрузке и разгрузке ящиков с изделиями из винипласта следует обращаться особенно осторожно. Ящики нужно вскрывать очень аккуратно. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|